光学元件作为军事和民用领域(如天文望远镜、人工智能(AR/VR)、半导体芯片光刻、新一代通信、医疗设备影像与新能源等)中的核心和关键部件,市场需求巨大,尤其在航天和高科技领域的大型光学工程项目中,需求量极大。

这些项目对具有超高精度的米级口径光学元件提出了严峻的技术挑战,尤其是精密/超精密光学元件的加工和供应能力。当前,高精度且低损伤的光学元件通常需要经过粗磨、精磨、抛光和镀膜等工艺。

其中,精磨和抛光工艺尤为重要,这在很大程度上决定了光学元件的加工质量。

在这些工艺中,磨削基本上决定了大口径光学元件的表面形状精度。为了减少后续抛光的工作量,磨削过程中应尽量减少光学元件表面的缺陷和损伤。抛光作为超精密制造中最后的冷加工工序,是获得超平滑、低缺陷损伤光学表面的必要保障。

因此,从确保大口径光学元件加工质量的角度出发,精密磨削与高精度抛光是相辅相成、不可或缺的,而高精度机床设备则是实现精密磨削与抛光的前提条件。

磨削设备方面,

1、英国克兰菲尔德精密工程研究所研发的 Big Optix 大型超精密磨床具备较高的动态和静态环路刚度,能够实现亚表面损伤深度的微量可控超精密磨削加工,加工口径为1米的工件时,表面形状精度可达到1μm。

2、美国Moore公司研发的 Nanotech 500FG 和 Nanotech 650FG 五轴联动超精密磨床,能够磨削轴对称及非轴对称的光学曲面,曲面磨削的表面形状精度PV可达0.3μm,表面粗糙度Ra可达10nm。

3、而在抛光设备方面,法国 REOSC 制造了能够加工8米口径镜片的抛光机,用于超大望远镜VLT镜片的抛光,其面形误差可收敛至8.8nm RMS。

4、美国 QED 公司研发的 Q22-2000F 磁流变数控抛光机床,可高效、高精度地加工平面、球面、非球面及自由曲面的大口径光学非球面元件,能够加工口径达到2米的光学元件。此外,REOSC还开发了具备加工Φ2500mm能力的离子束抛光系统,用于加工GTC 10.4米的主镜,加工后的平均表面精度RMS约为12.8nm。

咨询设备电话:13501282025

在激光核聚变、空间望远镜等大型光学工程项目的推动下,中国已经具备了开发和制造相对高端的精密机床的能力。然而,与国际先进水平相比,中国的光学超精密加工技术与设备仍存在一定差距,因此有必要在关键技术问题上持续加强研究。除了光学元件超精密加工所需的高端磨削与抛光设备外,还需提升一系列关键支撑单元的技术水平,如超精密磨削与抛光工艺技术、高端关键功能部件、加工环境智能监控技术、高效超精密加工工具、加工与检测路径规划及补偿加工策略、计算机辅助制造与检测软件等。

这些技术的研发与应用不仅关系到高端制造领域的发展,也对民用和国防领域至关重要,是国家重点研发技术之一。厦门大学精密工程实验室开展了大口径光学非球面元件研磨抛光研究,包括加工工艺、研磨抛光设备、设备测控软件以及相关单元技术等,并取得了相应成果。这些研究成果可为实现高端光学元件超精密加工提供技术支持和装备解决方案。

超精密磨削设备与单元技术

精密磨削机床设备的研究与制造,旨在减少磨削过程中遗留的表面损伤层,这不仅有助于提高后续抛光阶段的效率,也是缩短大口径光学非球面元件加工周期的重要途径之一。厦门大学精密工程实验室开发了UPG80大口径精密磨削机床,并成功完成了530mm×530mm熔融石英非球面元件的磨削,加工表面精度达到PV≤3.38μm,表面损伤深度SSD≤3μm,实现了高端超精密磨削机床关键核心技术的突破。

UPG80磨床采用了静压导轨滑块和静压主轴技术。研究团队通过运动学理论建立了四油垫闭式静压导轨的准静态理论模型,分析了PM流量控制器参数对运动精度的影响规律。此外,还考虑了总油膜设计间隙在外部负载下对运动精度的影响规律,以及配对导轨表面相对差异对运动精度的影响。这些研究成果为UPG80导轨部件的横向闭合导轨运动误差分析提供了参考。

咨询电话:15910974236

超精密抛光装备及单元技术

气囊抛光技术是一种极具工程应用潜力的超精密抛光技术,专门用于非球面光学元件。该技术具有表面形状精度高、去除功能稳定、材料去除效率高等优势。经过多年的技术迭代,厦门大学已经开发出多种大口径五轴柔性数控帽式抛光机床,能够加工平面、非球面、球面、自由曲面等多种表面形态,具备定量生产的能力。这种技术的不断改进,不仅提升了加工精度和稳定性,还显著提高了加工效率,使其在大规模光学元件的生产中具有重要的应用前景。这些设备可以灵活适应不同形状的光学元件,满足从实验室研究到批量生产的需求,为推动高端光学元件的制造能力提供了强有力的技术支撑。

(a) 气囊抛光机模型图;(b) 气囊抛光机床实物图

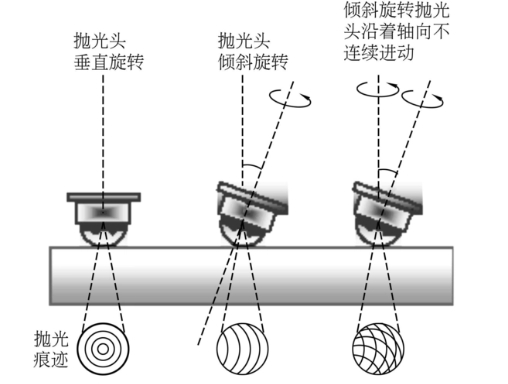

如果在常规路径规划中引入误差,成像质量将降低,光学元件的性能也会受到影响。针对这一问题,研究团队提出了一种基于迷宫原理的随机路径规划方法,并结合气囊抛光的进动控制模式。该路径仅在低频段附近引入一定的功率密度谱,其功率密度谱分布与美国国家点火装置标准更加一致,能够在一定程度上抑制中频误差。

基于迷宫的抛光路径生成原理图

光学元件超精密磨削抛光加工CAM软件

随着高端智能制造业的不断发展,对精密制造的质量控制要求越来越高。为了确保机床的长期稳定运行和加工质量,并获得高精度的光学元件,研究团队以自主研发的UPG80大口径光学精密磨削机床为研究对象,设计了一套精密磨削加工状态的智能监控系统,可以实时监测磨床的运行过程和磨削状态。本文利用声发射信号的频谱进行线性判别分析(LDA),提出了一种基于LDA的磨削轮状态劣化在线监测方法,能够实时识别磨削轮的不同磨损阶段及自锐性。此外,研究团队还开发了五轴高效可控帽式抛光系统的控制软件。该控制软件基于光学元件的帽式抛光工艺设计,能够实现光学元件的超精密加工和批量生产。

磨削智能监控系统框架

在国家大型光学工程项目的推动下,中国已经具备加工高精度大口径光学元件的能力,但与国外先进水平相比,仍有较大的提升空间。未来的发展趋势要求相关部门、研究机构和高校不断探索与研究创新的加工技术、新工艺以及新的检测技术。同时,将这些技术成果高效转化,研发和制造高精度的智能集成生产设备,以此为基础实现光学元件的超精密加工与规模化生产,从而具备应对国内精密/超精密光学元件加工和供应所面临的严峻发展机遇与技术挑战的实力,确保相关重大工程项目以及国防和军工领域的建设与实施。