在精密制造领域,追求极致的表面光洁度和尺寸精度是永恒的主题。磨粒流抛光(Abrasive Flow Polishing, AFP)技术作为一种新兴的高精度抛光工艺,以其独特的优势逐渐成为精密工件抛光中的明星工艺。本文将探讨磨粒流抛光技术的定义、优势及超硬材料在其中的应用。

磨粒流抛光技术概述

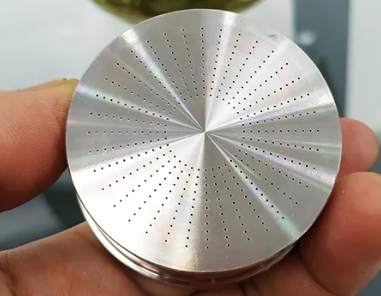

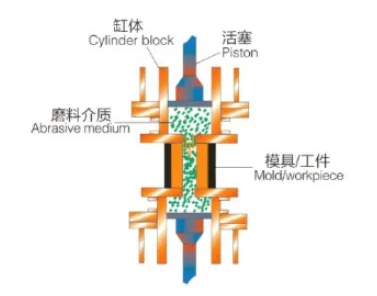

磨粒流抛光,也称为流体抛光或挤压研磨抛光,是一种通过半流体介质对工件表面进行抛光的工艺。其主要原理是利用包含硬质颗粒的流体磨料,在压力作用下对工件表面进行挤压和研磨,从而实现对工件表面的光整处理。

在磨粒流抛光过程中,硬质颗粒被包裹在高分子材料中形成半流体状态的磨料介质。当施加压力时,这种磨料介质会在工件表面反复挤压和刮削,逐步去除微小缺陷和毛刺,提升表面光洁度。该技术特别适用于形状复杂、内腔或边角难以接触的零件表面加工。

图源:公开网络

磨粒流抛光的优势

高精度和一致性:磨粒流抛光技术可以精确控制工艺参数,如磨料的流速、压力、磨粒浓度等。这使得工件表面的抛光过程非常均匀,不仅可以实现微观尺度的表面光洁度,而且能够有效减少表面瑕疵,如毛刺和划痕。

特别是在复杂形状和内腔较多的工件中,磨粒流抛光能确保一致性的加工质量,避免传统方法容易出现的局部加工过度或不均匀问题。复杂形状和难加工区域的抛光:传统的抛光工艺(如手工抛光或化学抛光)通常无法有效处理复杂的内部几何形状或交叉孔等区域,而磨粒流抛光技术可以通过流体介质轻松到达这些难以触及的地方。

对于具有细小孔径、内腔或不规则形状的工件,如齿轮、模具、燃气涡轮叶片等,磨粒流抛光能够完美契合其表面结构,并进行精细加工,确保这些区域的高质量表面处理。

高效去毛刺:磨粒流抛光技术不仅能够实现高精度抛光,还能通过介质的反复流动,在抛光过程中同时去除工件表面的微小毛刺和飞边。与传统手工去毛刺相比,磨粒流工艺的自动化特点提高了去毛刺的效率和质量,使其适合大规模生产应用。

此外,由于磨粒流工艺具有温和的加工特点,能够在不损伤工件表面结构的前提下有效去除毛刺和缺陷。

适用范围广:磨粒流抛光技术不仅适用于金属材料,如钢铁、铝合金、钛合金等,还可以广泛应用于陶瓷、塑料、复合材料等其他硬度和性质各异的材料。

这种技术的广泛适应性使其成为航空航天、电子信息、模具制造和医疗设备等高端制造领域的首选工艺,尤其适合对精密零件的表面要求极高的应用场景。环境友好:传统抛光方法通常需要使用大量化学试剂和清洗液,而磨粒流抛光则使用可循环的半流体磨料,产生的废物相对较少。

该技术符合绿色制造的环保要求,减少了生产过程中的化学废物排放,降低了对环境的影响。

图源:公开网络

超硬材料在磨粒流抛光中的应用

超硬材料因其极高的硬度和耐磨性,能够显著提高磨粒流抛光的加工效果和效率。在磨粒流抛光过程中,磨料的硬度决定了材料去除率和加工表面质量,例如,对于软金属,使用氧化铝即可获得较好的效果;而对于硬质合金和先进陶瓷等极硬材料,则需要选用金刚石或立方氮化硼。因此超硬材料在此类加工中占有非常重要的地位。以下是超硬材料在磨粒流抛光中的具体应用:

金刚石磨粒:金刚石是自然界中已知最硬的材料,具有极高的硬度和优异的导热性,因此在高硬度材料的抛光和去毛刺过程中具有无与伦比的优势。金刚石磨粒通常用于加工硬质合金、陶瓷、单晶硅等高硬度材料。通过磨粒流抛光技术,金刚石磨粒可以轻松去除微小瑕疵并提高表面光洁度,尤其适合需要极高光滑度和精度的工件表面处理。

立方氮化硼(CBN)磨粒:立方氮化硼(CBN)是仅次于金刚石的超硬材料,尤其适合在高温条件下的加工应用。由于CBN在高温下的热稳定性远高于金刚石,因此在加工难熔金属和高温合金时表现更为优异。CBN磨粒可以实现高效的材料去除,同时保持良好的抛光效果,特别是在航空航天、汽车制造和模具制造等领域得到广泛应用。

应用案例:在航空发动机的涡轮叶片抛光中,CBN磨粒由于其耐高温的特性,能够在高温合金的表面加工中保持长时间的稳定性,确保抛光过程中不会出现磨损或退化问题。

碳化硅(SiC)和氧化铝(Al2O3):除了金刚石和CBN外,碳化硅和氧化铝也是常用的超硬磨料。虽然它们的硬度不及金刚石和CBN,但其价格相对较低,并且仍然能够在某些特定应用中提供出色的抛光效果。碳化硅磨粒由于其锋利的边缘,常用于加工陶瓷材料,而氧化铝则广泛应用于较软的金属,如铝合金和铜合金的抛光。

应用案例:在精密仪器和模具加工中,氧化铝和碳化硅磨粒常用于复杂内腔和微细孔的表面抛光。它们在保证加工质量的同时,降低了整体生产成本,特别适合需要大规模生产的领域。

磨粒流加工原理图 图源:公开网络

咨询磨粒流抛光设备电话:13501282025

未来发展趋势

随着精密制造技术的不断进步,磨粒流抛光工艺也将迎来更多创新和优化。未来,智能化和自动化将成为磨粒流抛光工艺的发展方向,以适应更高精度和更复杂工件的抛光需求,推动精密制造行业迈向新的高度。磨粒流抛光工艺作为精密工件抛光领域的革新者,正以其卓越的性能和广泛的应用前景,引领精密制造行业迈向更加精细化、高效化的未来。随着技术的不断成熟,磨粒流抛光工艺将在更多领域展现其独特魅力,为精密制造行业的发展注入新的活力。