引言

在涡轮机叶片精密铸造领域,Doncasters精密铸造——这家拥有百年深厚历史底蕴与精湛制造工艺的国际领先企业,将蔡司先进技术引入其生产过程,成功应对行业中的诸多挑战,实现了高效生产与卓越品质的跃升。

Doncasters集团有200多年的历史,位于波鸿的Doncasters精密铸造公司即将迎来100周年庆典。该公司专注于制造低压和高压级涡轮机叶片,其产品广泛应用于全球航空和工业燃气涡轮机(IGT)市场,客户涵盖西门子能源Siemens Energy、通用电气GE、斗山Doosan等行业巨头。14 年前,Doncasters便踏上了光学测量之路。随着涡轮叶片设计需求日益复杂,为了满足高端产品的测量和检测需求,Doncasters借助蔡司设备构建了一套全面精密的质量保障体系。

高效检测帮助废品防控,降低成本

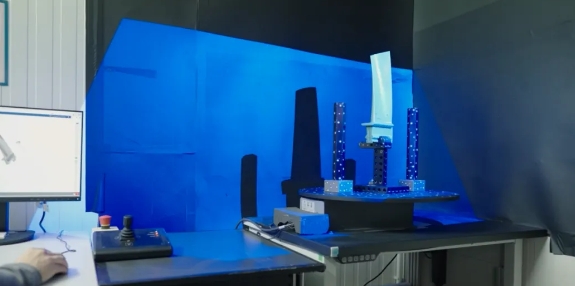

在波鸿,Doncaster拥有全套自主生产流程。从合金选材到相应流动模型的建立,再到注塑成型区模具的制作、核心部件的生产,以及后续铸造中模具的模型制造。蔡司ATOS 5扫描仪在Doncasters的生产流程中发挥着关键作用。在陶瓷芯材和蜡模早期检验阶段,ATOS扫描仪通过高精度的全域测量,精准捕捉 3D 几何形状。利用采集到的全场数据,Doncasters可以在液态熔体注入前及时发现潜在缺陷,从而降低成本,提高材料利用率。

技术开发部和3D测量技术部的负责人Jens Vrenegor博士表示,与传统测量方式相比,ATOS 系统的测量速度大幅提升,能够在短时间内完成复杂部件的检测,有效缩短了测量时间 2 到 3 倍,同时确保了 100% 关键产品的检测覆盖,快速检测出废料的位置,降低了废品率。

高精度测量技术,为安全保驾护航

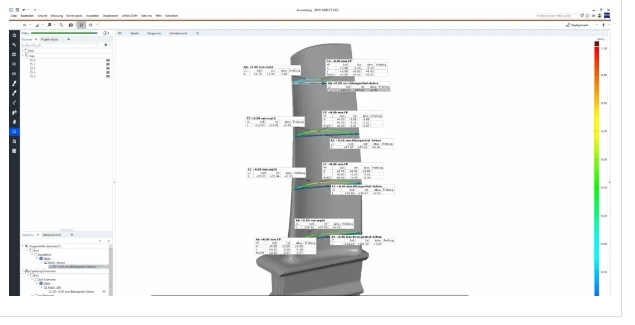

航空航天领域的涡轮机叶片客户对产品质量、可靠性和安全性要求极高。在组件加工过程中,特别是涉及精细内部几何形状的精密铸造,哪怕是极其微小的内部形状缺陷也会造成巨大的安全隐患。ATOS系统与 ZEISS INSPECT 软件可对蜡模和铸件产品缺陷进行精准识别,提前检测出裂纹或瑕疵。

在成品铸件的最终检验环节,搭载ATOS 5扫描仪的蔡司自动化系统 ScanBox与ZEISS INSPECT 软件配合可对铸件进行高效自动化检测。ATOS扫描仪对其进行全方位测量和分析,快速判断部件尺寸是否符合规范。全场测量数据为工艺优化提供了丰富信息,使得Doncasters能够更好地理解各个工艺环节,通过最佳拟合算法进一步提高产品质量。软件能够将叶片与铸件CAD 模型精确对齐,进行区域比较和结构尺寸检验,确保产品质量符合严格标准。通过这种方式,Doncasters能及时发现缺陷,并深入分析数据,优化工艺,消除潜在问题,降低了安全风险,为产品的可靠性和安全性提供了有力保障。

咨询电话:13522079385

未来,Doncasters将持续加大投入先进技术,比如人工智能,推动生产自动化,依赖蔡司技术,持续提升产品质量和生产效率,为全球能源和航空产业提供更优质的涡轮机叶片产品,书写精密铸造领域的辉煌篇章。