金属3D打印工艺尚未达到制造无缺陷的地步,如今最好的设备商也难以完全解决打印过程中存在的金属蒸发、氧化、球化、热应力变形等问题。虽然当前零件的致密度、强度以及表面质量都可以达到比较理想的水平,但对于金属打印尤其是SLM工艺制件内部仍旧容易存留孔隙并存在应力开裂的问题,直接制造的零件仍需要借助传统的手段进行处理,包括致密化和、去除应力等。

在这些后处理手段当中,热等静压是一项极为重要的步骤,无论是航天还是医疗都不可省却。热等静压(简称HIP)是将制品放置到密闭的容器中,向制品施加各向同等的压力,同时施以高温,在高温高压的作用下,制品得以烧结和致密化。那么,热等静压过程带来了什么呢?

1. 致密化消除缺陷

在高温下金属材料强度极低、塑性极好,有孔洞区域的金属受到外界气体压力的作用发生塑性变形,孔洞区域金属相互接触发生冶金结合使孔洞消失,各个部位均能完成致密化。

2. 改善组织形态

热等静压过程的高温加热相当于退火,可消除SLM过程中由于冷却速度快而形成的过冷组织或亚稳定组织,转变形成高温退火形态组织。

3. 改善力学性能

热等静压前后材料的力学性能也发生明显的变化。无论是SLM还是EBM,热等静压后材料的强度都有下降的趋势,塑性会升高,尤其是对SLM工艺的材料更为明显。材料的硬度也会随着HIP发生变化,HIP后硬度会下降5~10%。整体上,热等静压可以改善材料的韧性和抗疲劳裂纹扩展的能力。

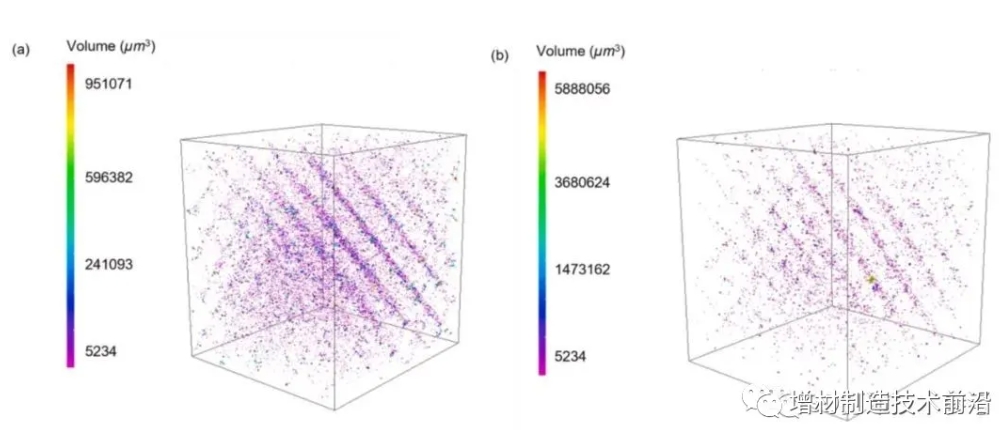

研究发现,热等静压在降低晶格结构的孔隙率方面也是有效的,4mm晶胞尺寸对HIP的响应更大,空隙体积比降低了40%,而2mm晶胞尺寸样品的空隙体积比仅降低了22%。还观察到基于样品的晶胞尺寸的孔隙率变化。具有4mm晶胞的HIP样品的孔隙率降低了57%,2mm晶胞尺寸的样品的孔隙率减少了44%。

热等静压前后的孔隙率变化

热等静压技术的常见应用包括增材制造零部件的缺陷修复(孔隙融合),粉末烧结,不同类型金属或者合金的扩散粘结。针对于航空航天、医疗、船舶的应用,有必要采用这项技术优化材料性能、提高零件寿命。而且一台热等静压设备可以服务多台打印机。

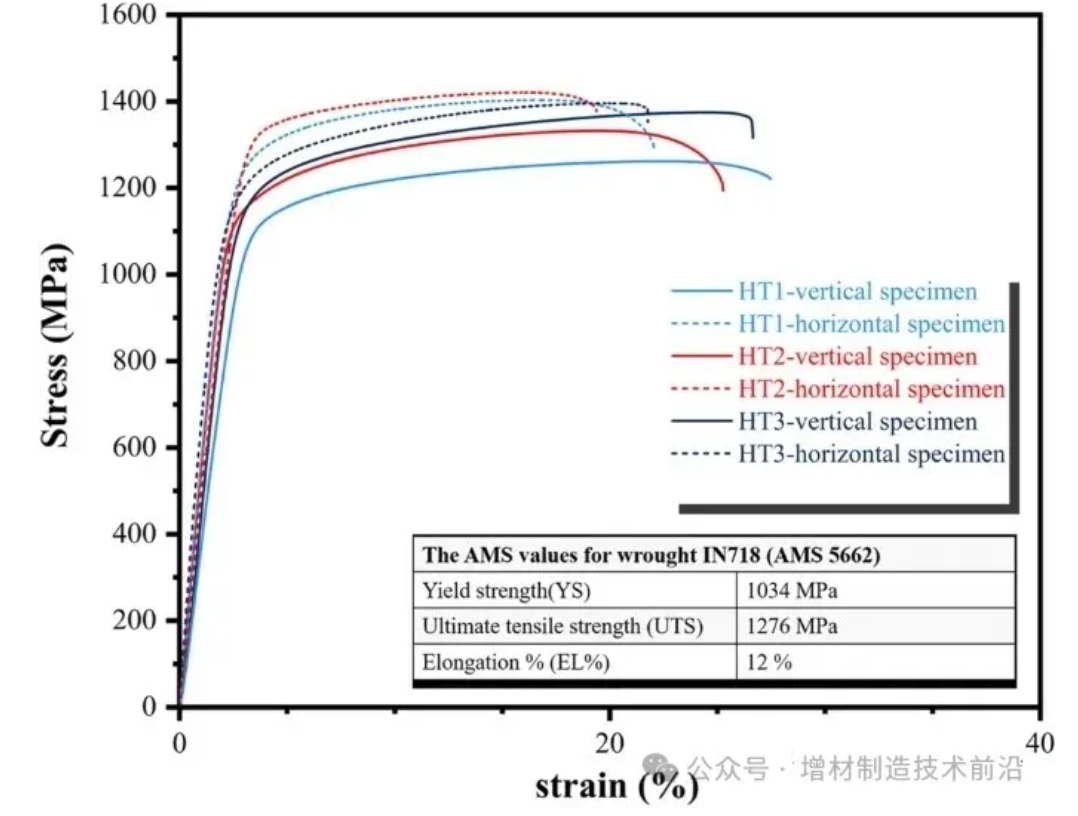

3D打印的高温合金断裂性能的各向异性影响其在航空航天领域的进一步应用,这与材料的晶粒形貌、晶界状态以及析出相的形貌和位置密切相关。经过全新设计的热等静压+固溶+时效后处理,使LPBF制造的垂直和水平试样的IN718高温合金常温拉伸性能均保持在较高水平,650°C和690MPa下的高温平均断裂寿命分别达到173和131小时,满足相关标准要求。

IN718常温下的拉伸性能测试

咨询设备电话:13522079385

尽管热等静压技术能够消除零件内部缺陷,但该技术的使用仍须具备多项条件,文中所揭示的仅仅是热等静压的优点。依赖后处理手段解决金属打印内部缺陷仅仅是一种途径,技术的发展还应从内部工艺调整,往无缺陷的方向努力。