日本杉野机床开发了一项新型传感技术,能够在加工过程中实时检测和校正工件的变形及尺寸偏差。作为首款搭载该技术的产品,公司将于12月内开始接受配备该新功能的机器人焊接系统的订单。此举旨在应对人手短缺和技术工人老龄化问题,助力中小企业推进生产自动化。杉野机床计划在3年内销售50台搭载新功能的各类设备。

这项新技术通过结合自主研发的机器人控制系统和传感技术实现。首个应用领域是机器人焊接系统,支持TIG(钨极惰性气体)焊接和光纤激光焊接。未来,公司计划将该技术逐步扩展至更多类型的工业机械设备。

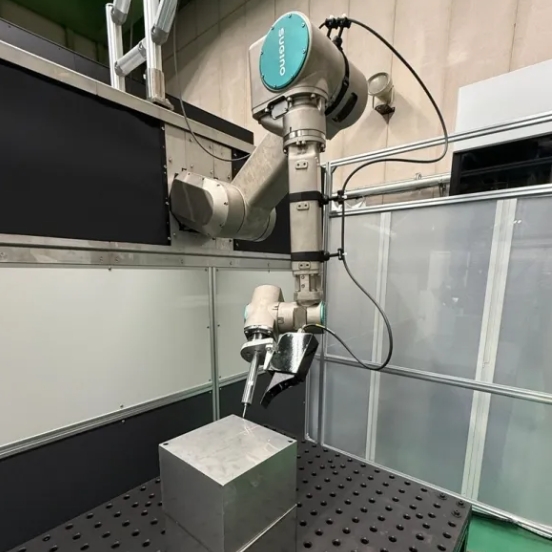

在焊接作业中,机器人焊接系统通过安装在机械臂上的光学扫描传感器对工件进行3D测量,检测其变形和尺寸偏差。基于这一信息,系统搭载了名为“主动跟踪”(Active Tracking)的新功能,能够在焊接作业的同时,实时在±10毫米范围内对工件的变形和尺寸偏差进行校正。

日本杉野机床此前的设备也具备通过3D相机扫描工件并自动生成操作路径的功能,但扫描与焊接必须分为两个步骤依次进行。而新系统在确保精度和质量的前提下,可实现同步进行扫描和焊接,从而大幅提升生产效率。

通常情况下,抑制焊接过程中工件的变形需要使用专用的夹具,而制作这些夹具需要耗费大量时间和成本,尤其对中小企业而言是一笔不小的负担。新系统的推出,使得使用简单的定位夹具即可完成操作,从而降低了成本并简化了作业流程。

咨询电话:15910974236

对于形状复杂的工件或小批量、多品种的焊接作业,往往依赖人工操作。然而,随着劳动力短缺和技能工人老龄化加剧,中小企业面临着业务持续性风险的挑战。杉野机床的副社长杉野岳表示:“通过此次开发的新技术,希望能够为日本制造业的劳动力短缺和技能传承问题提供解决方案。”