前 言

在新能源汽车行业快速发展的背景下,高精度变速器对于提升新能源汽车的动力性、优化电驱动系统总成性能以及改善驾乘体验至关重要。

Buderus凭借自身先进的制造技术,针对电驱动系统变速器传动部件制造, 根据客户生产量的不同,提供了量身定制的解决方案。对于大批量生产,Buderus 提供以效率为导向的 Buderus CNC 235 VM 中驱磨床;而对于中小批量需求,Buderus 则提供以柔性为导向的紧凑型热后精加工机床 uFlex。

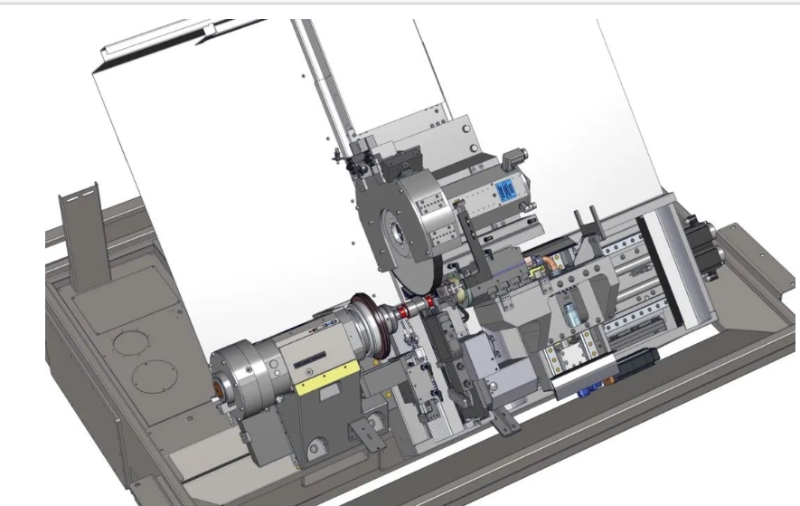

Buderus uFlex

New solution

随着新能源汽车行业的加速发展,大批量生产的需求日益凸显,如何在提高加工效率,保证加工精度的同时充分兼顾经济性成为许多客户所面临的难题。Buderus直击客户痛点,积极求变,在uFlex标准平台上针对输入轴零件进行了结构升级,本文将详细介绍uFlex如何在新能源输入轴的生产中实现效率与成本的完美平衡。

Part 01

创新源于市场需求

Q1

新能源轴类工件加工精度要求极高,uFlex 如何保证?

稳定夹持方案,高精度加工的保障

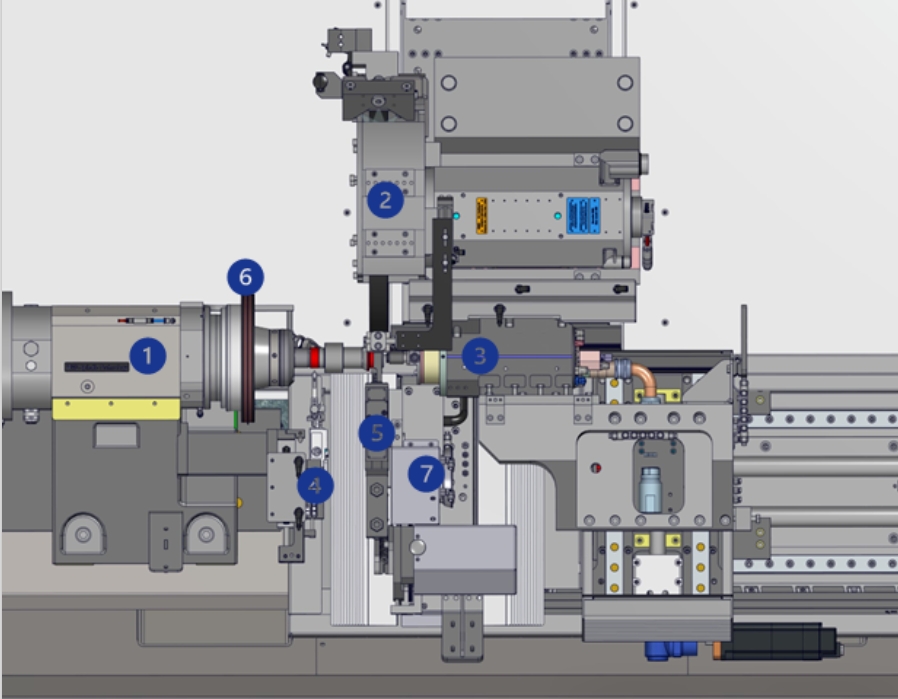

uFlex 创新采用内花键小径夹紧配合 Arobotech 高精度自定心中心架,显著增强内外圆磨削刚性。

整体夹持方案采用基本夹具体、芯轴拉杆、特殊涨套,确保轴类工件夹持稳定,加工过程稳固可靠。

实时测量,精准控制

机床配备先进测量系统,加工中实时测量外径,加工后精准测量内径,全方位把控尺寸精度,确保工序精准,提升工艺可靠性。同时,修整主轴及监测系统保障刀具最佳状态,进一步提高加工精度。

Q2

加工新能源轴类工件,效率是关键,uFlex 如何满足大批量加工需求?

1. 工件主轴;2. 外圆磨削主轴;3. 内圆磨削主轴;4. 在线量仪;5. 自定心中心架;6. 金刚修整滚轮-外圆砂轮;7. 修整主轴-内圆砂轮

咨询电话:13522079385

内外圆同步磨削,缩短加工节拍

uFlex 采用独立的内外圆磨削主轴结构,实现一次装夹完成轴类工件的内外圆同步磨削,无需频繁更换刀具,显著减少了换型时间。与传统的多次装夹和换刀相比,uFlex 显著提升了加工效率,使企业能够轻松应对新能源产业快速发展的需求。

Q3

对于企业来说,投资回报率很重要,uFlex 在这方面表现如何?

卓越投资回报率:高效与经济并重

优化机床配置,客户初始投资友好:uFlex 通过创新设计,优化机床配置,显著降低设备成本,在保证高性能的同时,使客户初始投资更经济。

简洁设计,低成本维护:优化后设备结构更简单,易于维护,有效降低长期运营成本。

灵活配置,精准投资:提供多样化的自动化模块选项,企业可根据实际生产规模灵活选配,避免资源浪费,实现精准投资。

Part 02

uFlex 机床亮点

适用于加工长度不超过500mm及最大250mm外径的轴类及盘类零件

外圆砂轮主轴及内圆砂轮主轴安装在两个独立的十字滑台,实现同步磨削

通过内花键小径夹紧并配合Arobotiech的高精度自定义中心架,确保夹持稳定性

机床的测量系统可进行加工过程中(外径)和加工后(内径)的测量,以实现工艺可靠性

天然花岗岩床身,具有优秀的热稳定性和减震性能,保证了加工精度的稳定性

包括冷却单元在内,设备占地仅 7m2 或 8.5 m2

22 英寸大操作面板-直观易操作

机床配置修整主轴及修整监测系统

提供多种自动化模块选择,可以根据生产规模灵活配置

新设计应对行业新需求

Buderus uFlex 在新能源输入轴加工领域展现出显著优势,其创新设计契合行业新需求。uFlex 通过一次装夹实现内外圆同步磨削,大幅提高加工效率,同时降低精度误差。

此外,uFlex 的紧凑设计和灵活的自动化模块,使其在大批量生产中具有极高的灵活性和效率。如果您希望在新能源制造浪潮中脱颖而出,uFlex 是您理想的选择。