激光焊接领域,德国通快(TRUMPF)的I-PFO飞行焊作为一种高速运动的焊接技术, 具有高速自动化和高效生产率的优点。其广泛应用于白车身焊接,电池汇流排 焊接等大批量焊接场景。对于高精度的焊接,往往需要消除焊接中的定位误差,因此在焊接中导入外部传感器的焊缝位置偏移量作为位置校正数据。通快借助 OPC UA 通信协议,提供了一种大量数据交换的快速稳定方案。

1 高效数据交换与智能控制

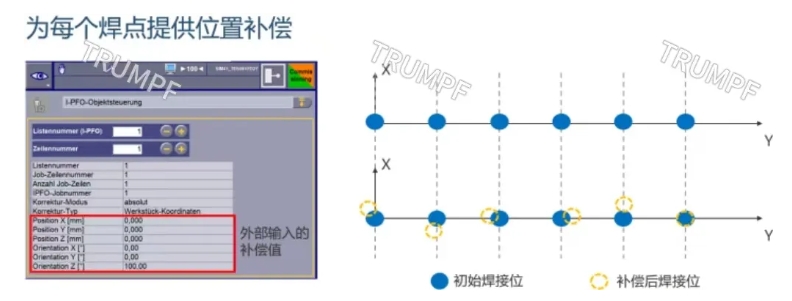

飞行焊行业通用的数据传输方案,是在机器人编程界面设置程序,手动输入为每个焊缝进行位置补偿。每次完成焊接后,都需要再次手动更改程序中位置补偿值,繁琐而耗时。通快 I-PFO 飞行焊利用激光器的 OPC UA 接口,只需在客户端使用通快激光器服务器的现有函数模型即可完成数据交换,可大幅简化人工手动数据输入,提高效率并降低人为错误率。

此外,也可通过 OPC UA 读取或写入 I-PFO job 程序,关闭或开启 I-PFO job 程序中的任意一焊接点位,也被用于调整焊接过程中的出光控制。其现被广泛用于电池行业中,例如对汇流排的补焊操作等。

2 多种连接方案

基于 OPC UA 协议,I-PFO 的通信系统结构支持多种连接方案。激光器内置 OPC UA 服务器作为服务器端,西门子 PLC S1500 系列作为 OPC UA 客户端可与激光器直接通讯,这种直接连接方式简化了通讯路径,减少了潜在的延迟和错误,提高了系统的响应速度和稳定性。

也可添加工控机运行 OPC UA 客户端与激光器通讯,工控机作为中介,并且可以运行更复杂的软件算法,处理更大量的数据。另外传感器工控机也可运行 OPC UA 客户端与激光器通讯,利用现有硬件,也便于实现包括对传感器、工业相机等硬件更全面的生产监测和控制。

咨询电话:135 2207 9385

OPC UA 作为跨平台、跨语言的工业通信协议,可在激光飞行焊接系统中实现设备与控制系统之间的高效数据交换。相比其他通信协议,其支持连接持久性,能够在同一个连接上处理多个请求,减少建立连接的开销,默认配置下 OPC UA 可以减少因频繁建立和关闭连接而产生的带宽消耗。 通快激光器的 OPC UA 接口兼容绝大多数不同种类的激光器产品。为工业自动化提供了一个强大的数据集成平台和设备控制平台,一套高效、灵活且安全的解决方案。