意大利萨瓦尼尼集团由萨瓦尼尼先生创立于1963 年,经过十多年的技术研发,在1977 年发明了全球第一台P4 多边折弯中心,在当年的德国汉诺威国际欧洲机床展览会(EMO)上一经亮相便掀起了一股浪潮,P4 多边折弯中心革命性地打破了传统压力式折弯机的折弯工艺,开启了钣金柔性加工的新时代。

1978 年,萨瓦尼尼又发明了S4 冲剪复合中心,并在1979年将P4 与S4 连线集成,发明了世界上第一条S4+P4 钣金柔性生产线。 远在1985 年,萨瓦尼尼就为美国通用电气打造了无人化的钣金熄灯工厂:操作人员只需提前将原材料和程序准备好,便能熄灯下班了,但整个钣金工厂设备仍旧自动彻夜运行,源源不断地为企业生产着成品,这也就意味着萨瓦尼尼在40 年前便已实现了自动化和无人化生产。

1993 年,萨瓦尼尼又创新性地推出了可以根据生产策略自动规划、平衡并优化工厂生产流程的“订单管理软件OPS”,正式开启了工业信息化时代;同年萨瓦尼尼迎来了第一个30 周年,并选择在这一年扩建总部,在奥地利设立新工厂,开启了全球化的进程。

随着萨瓦尼尼的不断壮大,萨瓦尼尼中国也于2000 年5 月正式成立。 时至今日,萨瓦尼尼已经在钣金加工领域走过了整整61 年,并一如既往地探索着全球钣金加工技术的最前沿。 作为全球钣金柔性加工技术的典范,萨瓦尼尼目前在全球拥有5 个生产基地、25 个分支机构、2000 多名员工,年收入超过5 亿欧元。

采用萨瓦尼尼技术制造的产品无处不在,融入人们生活的方方面面,目前,萨瓦尼尼的钣金柔性加工设备已经可以广泛地应用于新能源控制柜、储能柜、钢质家具、商用厨具、冰箱冰柜、钢质门、电梯、暖通空调、工具箱柜、天花幕墙、超市货架、通讯机柜、医疗设备、机械制造等170 余种不同行业。

柔性高效,智能制造

萨瓦尼尼始终致力于解决目前市场上劳动力短缺的问题并寻求更高效的解决方案,以最大限度地减少误差和降低能耗,提高生产力和产品质量。2024 年10 月,在德国汉诺威第27 届欧洲国际金属板材加工技术展览会(EuroBLECH)上,萨瓦尼尼再一次推出了全新的第4 代钣金加工技术和设备。

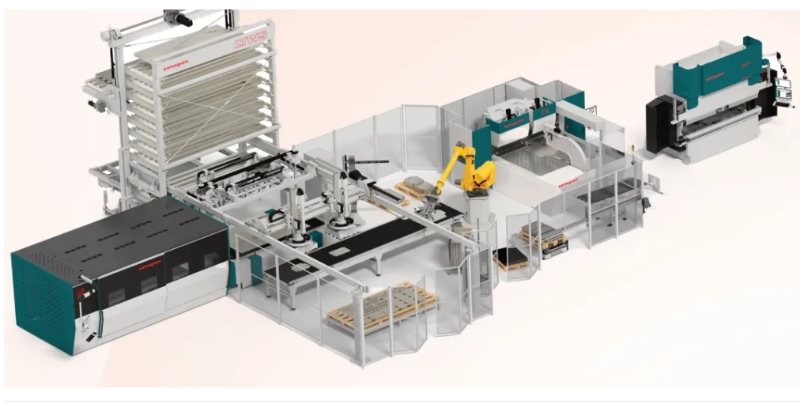

在整体解决方案上,萨瓦尼尼推出了柔性化的智能钣金车间(Flexible Smart Jobshop, FSJ),它由三个不同的独立系统组合而成,在需要时能够协同工作,管理相关的生产作业,有效地保证了离线加工的竞争力。

FSJ 系统的上游下料部分集成了全新的L3.G4 光纤激光切割机,并配备了单塔料库LTWS 和自动分拣码垛装置MCU,多重强大的自动化配置为激光解决方案大力赋能。

FSJ 系统的折弯部分集成了一套P2-2120.G4 多边折弯中心和一套B3 压力式折弯机,其中P2 多边折弯中心配备了创新的“人工视觉系统RVS”的机器人折弯系统P-Robot 解决方案,成功定义了多边折弯中心集成机器人的新范式;B3 压力式折弯机配备了“折弯模具自动更换装置ATA”,轻松实现了上、下折弯模具的自动化更换和调整,拓宽了生产的可能性。

同时,作为最早将工业4.0 理念与自身设备技术相结合的企业之一,萨瓦尼尼拥有丰富的软件生态系统。例如用于自动分拣码垛装置MCU 的自动分拣、码垛管理软件NEXUS,其拥有能够优化MCU 装置的抓取和运动的算法,能够有效减少堆叠时间;全新推出的生产线智能管理系统FLOW,能够优化连线生产的工作效率。

转型升级,精准发力

在自动化方面,以广泛应用于国内钣金行业的S4+P4 钣金柔性生产线为例,它由S4 冲剪复合中心与P4 多边折弯中心连接而成,能够实现对金属板材的一站式冲压、剪切和折弯加工。

S4 冲剪复合中心特有的矩形冲头库,在冲压板材时无需换模,并且在整个冲、剪过程中无需对半成品进行中间处理;而P4 多边折弯中心配备的上压料器全自动调整装置ABA,不需要占用任何生产时间即可自动调整折弯模具,折弯不同形状的工件时也无需人工换模。

同时S4+P4 钣金柔性生产线还可以配置萨瓦尼尼全套的自动化上下料、分拣、料库系统以及各种自动化物流装置,这使得从原材料到最后成品,中间无需人工干预,彻底实现钣金柔性生产的自动化。

在信息化和数字化方面,萨瓦尼尼一直以来都致力于将工业4.0 的理念与柔性解决方案进行有机结合。萨瓦尼尼自主研发的整合了工业4.0 概念的物联网解决方案LINKS,可以实时监控设备生产情况并进行独立分析,能够支持PC 端和手机端在线查看实时情况,有效提升设备的整体效率。

在生产管理方面,萨瓦尼尼可以为客户提供OPS 订单管理软件,能够根据订单情况组织生产,并能够定义订单的优先顺序以及管理订单的变化,且在管理过程中发现生产瓶颈、优化生产流程。同时OPS软件也可以实现设备与客户ERP 系统以及设备与设备之间的双向在线通信。除此之外,OPS 软件还能通过全面数据化管理生产工单,各个流程的半成品均可实现实时打码贴标操作,达到精准识别、精细追溯、最小化出错风险等。

绿色技术,节能降耗

近年来,大量“碳排放”导致的全球气候变化已经成为了全球各国亟待解决的问题,因此对于目前的装备制造企业而言,深化节能减排理念和发展绿色技术已经成为首要目标。萨瓦尼尼作为一家坚持可持续性发展理念的企业,一直以来都致力于环境保护和节能减排。“萨瓦尼尼生产制造的各种钣金柔性加工设备,全部符合欧盟认证的环保标准,从生产过程到最终成品,时时刻刻都贯彻着环保理念。例如在设备能耗方面,萨瓦尼尼的多边折弯中心就采用了先进的混合驱动技术,可以有效降低能耗,其中P1 多边折弯中心的耗能更是低至3kW·h。”

人才为本,服务保证

萨瓦尼尼的座右铭是Beyond Manufacturing,即“智造无极限”。萨瓦尼尼为客户带来的不仅仅是硬件设备,而是一整套从软件、硬件到先进生产流程、优化产品设计、智能化系统构建以及“治未病”式售后保障等集成解决方案。 “萨瓦尼尼始终认为人才是企业生存的根本,因此一直奉行人性化的管理,为员工打造合理、舒适的工作环境。这就使得萨瓦尼尼中国在行业中一直保持着较高水平的员工稳定性,只有这样才能保证客户始终能够获得稳定和高水平的服务,避免经常性的人员流动造成技术方面的‘青黄不接’,降低客户体验。 “萨瓦尼尼对于客户的服务从售前、售中到售后,甚至二手设备流通都是全流程的。这些优质的技术和服务当然都是建立在专业的人才培养和储备上。

萨瓦尼尼中国拥有极其稳定和专业的售前、售中和售后团队,技术人员都会定期接受意大利总部的专业培训,并且萨瓦尼尼中国内部也有一整套成熟的技术传承和共享方案,这让为客户服务的每一位工作人员都拥有着过硬的技术,能为客户提供专业的售前分析、产品设计优化,并能快速解决售后软硬件问题,大幅提高为客户带去的价值。”

科技赋能,以质致远

国内外钣金企业的区别一方面在于生产模式上,在国内,更多企业还是会选择靠大量人力和低端设备堆叠的传统生产模式,这种生产模式在经济高速发展的情况下或许可行,但是在当今市场竞争日益激烈的大环境下则难以为继。另一方面,国内钣金行业人力资源相对以前变得成本更高,年轻员工的管理更为复杂,这就使得各大企业向精益化、少人化和智能化生产转型的需要变得更为迫切。更少的人工需求和人工干预,能够帮助企业尽可能减少人力资源波动带来的影响,并能更好地应对加急订单。

同时,精益化、智能化生产也能帮助企业降低单件成本,提高产品质量,适应当今时代的市场竞争。 如今,很多行业的产品需求变化较大,特别是广大钣金分包商,每笔订单可能都是不同产品。

这种多品种、小批量的订单就需要柔性化的设备来满足生产要求。以萨瓦尼尼多边折弯中心为例,配备了上压料器全自动调整装置ABA,只需通过一套通用的、万能的折弯模具,就可以折弯不同尺寸、不同材质、不同厚度、不同形状的工件,实现“0”秒自动换模,也就是说不需要占用任何生产时间即可进行自动调整,大幅度降低人工成本、提高生产效率;多边折弯中心同时也配备了萨瓦尼尼专用技术“自适应板材特性补偿技术MAC 3.0”,极大地保证了每一件产品的折弯精度,这一整套系统能够保证客户在生产不同形状的工件时大幅提高生产效率和产品精度,并可大幅优化后道焊接工序。

咨询设备:135 2207 9385

“我们的一个客户是一家主要从事智能终端配电设备生产的企业,之前使用的是传统折弯机,生产时一方面受限于折弯机自身硬件问题,无法实现对产品设计的优化,导致生产效率较低;另一方面由于传统折弯机需要大量的人工操作,不仅无法保证工件的精度和一致性,而且还大大提升了原材料的消耗以及后道工序的加工难度。”

黄健东介绍道,“在引入萨瓦尼尼多边折弯中心后,这些问题得到了全面解决。

一方面,多边折弯中心为产品的再设计提供了技术基础,工件在经过设计优化后,原来复杂的电焊和打磨工艺被简单的点焊操作代替,有效减少了后道加工工序,最终,原本2600 个工件共计需要20 天产期的订单任务只用5 天便完成了交货,交货时间缩短至原来的1/4。”

结束语

近几年全球形势依旧变化莫测,局部战争及一些国家的政治因素使得全球经济不确定性加大。

在此基础上,整个制造行业的前景依然充满挑战。但是我国作为制造业大国,在持续推出提振制造业的政策后,也为行业注入了更多稳定性以及正能量,相信中国钣金行业在不久的将来必定会有阶段性的恢复。

未来,萨瓦尼尼依旧会持续不断地探索和研发最前沿的钣金柔性加工技术,并致力于持续向更多企业展示萨瓦尼尼在柔性智能化领域的各项成果,帮助企业发散思维、开拓视野,从全新的角度探索钣金制造的各种可能性,助力更多企业向无人化、智能化转型提步加速。