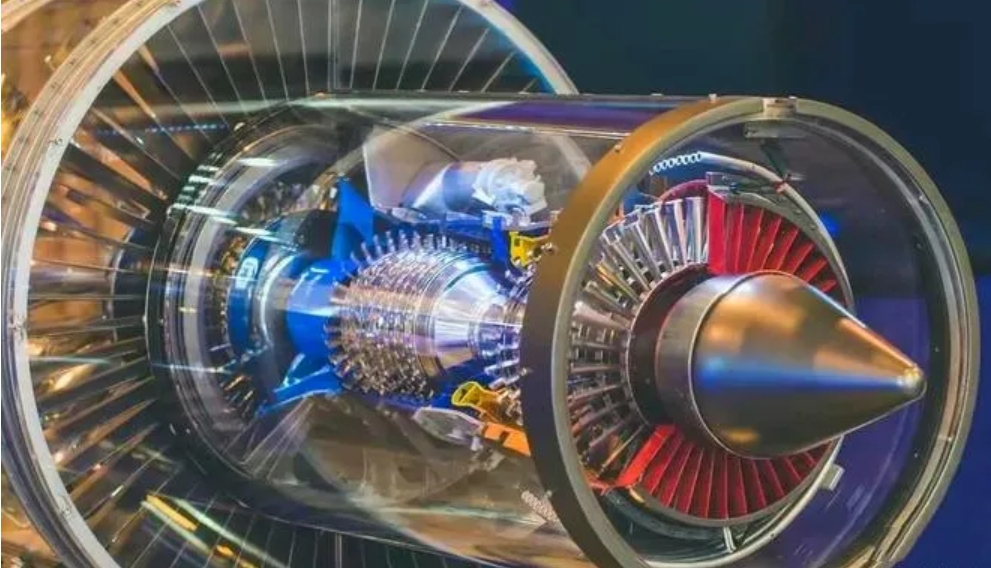

在航空发动机制造领域,整体叶盘技术,无疑是现代航空工业皇冠上的一颗明珠。它在航空发动机制造领域里,意味着需要极其高超的水准,与此同时也是评判一个国家航空工业实力的关键标志。

在中国二重集团(德阳)万航模锻有限责任公司(以下简称“二重万航”),凭借其12万吨模锻压机,居然成功攻克了整体叶盘制造,这一世界性难题,并且成为我国航空工业发展的重要里程碑。

技术突破的背景与历程

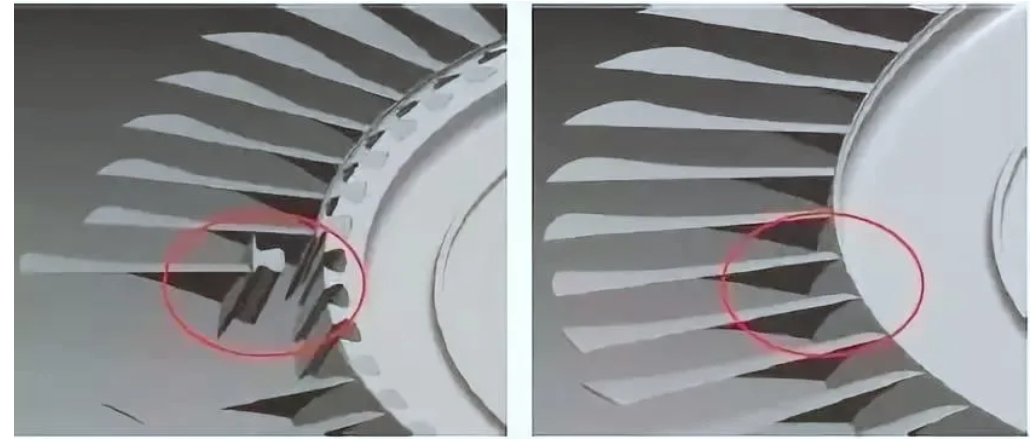

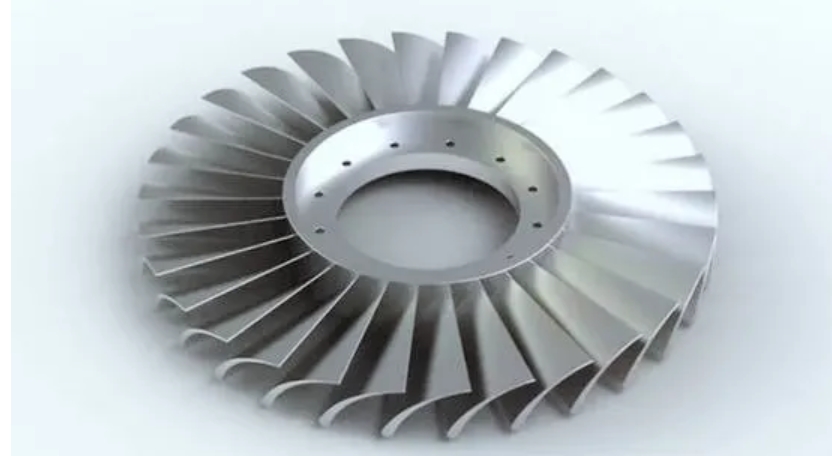

航空发动机整体叶盘,是一种将叶片与轮盘一体化设计的先进结构。与传统结构相较而言,它省去了榫头 ,榫槽以及锁紧装置,减轻了转子质量,减少了零件数量,从而提高了发动机的可靠性与效率。 不过说真的,整体叶盘的制造难度极高,它需要在高温、高压的条件下,将复杂的叶片形状与轮盘,非常精准地锻造为一体,这对设备和技术都提出了极为严苛的要求。

二重万航的12万吨模锻压机,现在是世界上最大的模锻压机之一。在锻造能力上比俄罗斯的7.5万吨压机强很多。这台锻压机体积特别大,性能特别好,在国际上也有着很重要的地位。 该设备的研制历程充满挑战,项目团队在总工程师赵文金的带领之下,攻克了多项技术难题。

从2009年项目开始立项,到2013年设备正式投入生产,团队历经了无数个日日夜夜的艰难鏖战。他们在这期间,始终持之以恒地奋力拼搏着,其间的艰难那可是不言而喻。 他们不仅解决了超大型设备的高精度装配问题,而且还通过自主研发的锻造工艺数值模拟技术,优化了整体叶盘的锻造工艺。

技术难点与优势

整体叶盘制造的核心难点在于,如何在高温合金以及钛合金等,难变形材料之上实现高精度的成形。

这些材料具有高强度,高硬度以及低塑性,传统锻造工艺难以满足其加工要求。

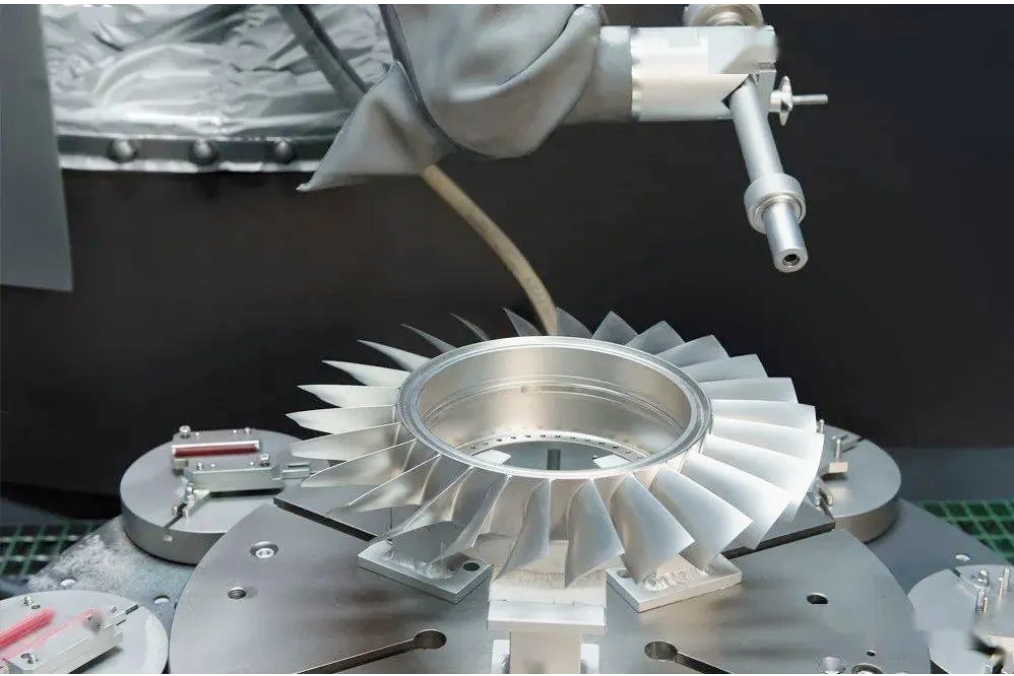

二重万航,借助12万吨模锻压机,并且结合等温锻造以及超塑性成形技术,居然成功克服了这一难题。 等温锻造技术可以在材料的超塑性温度区间进行加工,使材料在低应力下实现高应变,从而获得均匀的微观组织和优异的力学性能。

除此之外,12万吨模锻压机,它还具备极其高的锻造精度以及稳定性。其锻造过程,通过计算机控制系统,精准地精确地控制压力、温度和变形速度,这样的话,就确保了整体叶盘的尺寸精度还有形状精度。与传统加工方法相比而言,12万吨模锻压机的锻造工艺,不但提高了材料利用率,竟然大大缩短了加工周期。

荣耀与未来展望

二重万航,靠着12万吨模锻压机的成功运用,获得了好多项国家级奖项,其中有“国家科技进步一等奖”。它生产的整体叶盘,已经在歼击机、运输机以及C919客机等,国家重点型号的航空发动机里,广泛地使用了。这些成果,不但大大提升了我国航空发动机的综合性能,还为我国航空工业的自主研制打下了坚实的基础。

然而,二重万航并未止步于此。他们在尽力地找寻更为先进的制造工艺,像“激光快速成形 ”这样的办法,以及智能化的抛光技术。借助这些创新的技术方式,不但能够让整体叶盘,在生产过程中的精确度和效率,得以进一步提升,反而会给我国航空发动机的长远发展,注入更强劲的动力支撑。

咨询:159 1097 4236

写在最后

二重集团 的12万吨模锻压机,不仅仅是我国航空工业的一件“重器”,更是我国科技实力的象征。它不但攻克了整体叶盘制造这一世界范围内的难题,为我国航空发动机的自主发展,开拓了新的路径。

未来随着技术持续地进步,二重集团肯定会在航空发动机制造领域,缔造更多的奇迹。

参考文献:

1、《中国科技核心期刊目录》(2024年版):收录了中文期刊2022种和英文期刊196种,共计2218种,是了解中国科技领域核心期刊的重要资源

2、《中国科技发展历程》:详细介绍了中华民族的科技活动悠久历史,以及16世纪中期以前一直处于世界科技舞台中心的成就。

3、《中国科技70年:重大科技成就一览》:回顾了新中国成立70年来中国科技事业走过的不平凡发展之路,以及重大科技成就。