东芝开发纳米级缺陷检测技术,助力半导体生产效率与良率提升 在半导体大规模量产过程中,提高生产效率和良率始终是一大挑战。针对这一问题,东芝成功开发出一项创新技术,可通过单张拍摄图像即时将高低差仅纳米级(1纳米等于10亿分之一米)的极微小缺陷以三维(3D)形式可视化。如果该技术应用于半导体制造的检测环节,预计将能缩短检测时间,提高生产效率,改善产品质量,并降低不良品率。 突破纳米级检测瓶颈

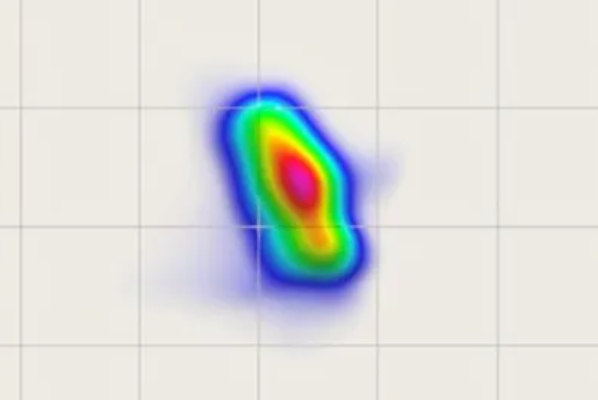

东芝长期以来致力于通过光学检测技术识别半导体表面的微小缺陷。然而,传统检测技术受限于分辨率,仅能检测微米级(1微米等于100万分之一米)的缺陷。而在半导体制造中,仅识别缺陷的位置并不足够,还需对其深度、大小及形状进行精准测量,以便采取针对性的修复措施,因此亟需纳米级精度的检测能力。 此次东芝开发的技术采用了一种全新的光学成像系统,可在一次拍摄中覆盖数十毫米见方的视野,并结合条纹状的彩色滤光片 。其核心特点在于,可将检测对象反射光的方向分布转换为颜色分布图像。值得注意的是,相较于传统的同心圆滤光片,新技术采用条纹状设计,使反射光角度与颜色类型能够直接对应,从而实现更精准的检测。 高精度3D形状重构

东芝研究开发中心智能化系统研究所的首席研究员大野博司表示:“光的方向会因表面缺陷产生细微扰动,也就是说,只要光的方向发生微小变化,图像上的颜色就会随之改变。”基于这一原理,该技术能够更高精度地获取反射光的角度分布数据。 此外,东芝还开发了一套独有的算法,可利用反射光角度数据生成目标表面的3D形状(高度分布)。测试结果显示,即便面对复杂表面,该技术仍可在误差仅数纳米的范围内重构形状。大野博司认为,这一精度已完全满足实际检测需求。 自动化检测迈向新阶段

咨询:135 2207 9385

具备缺陷高度检测能力后,该技术未来可用于自动判定产品合格与否。大野博司表示:“这一技术能够实现自动化缺陷判定,例如设定10纳米以上的划痕为缺陷,而1纳米以下的则视为无影响,从而构建自动判定算法。” 商业化推进与未来应用

东芝计划与旗下子公司——位于川崎市的东芝信息系统公司合作,通过授权协议的方式向半导体检测设备制造企业推广这一技术。此外,该技术的应用场景并不限于半导体检测,还计划推广至整车制造和汽车零部件生产领域。 东芝信息系统公司的高级经理桜井崇志表示:“希望让最终用户实际使用该技术,以验证其效果,并及时收集反馈,捕捉可能出现的新问题,以便与研究团队协作,不断优化改进技术。”