2025年汉诺威欧洲机床展(EMO)期间,生产领域专业人士将迎来双重体验:既能在展会展位通过虚拟技术探秘全新 Dörries VT 系列立式车床,更能获得难得的实地观摩机会 —— 前往距展会仅一小时车程的Starrag比勒费尔德工厂,直击两台设备在真实生产场景下的运行全貌,现场还将同步演示大型复杂零部件的高精度加工过程。

汉诺威的参观者们面临着 “幸福的选择”:

是为节省时间,通过 VR 头显或大屏幕数字化体验这款新型立式车床?还是接受邀请,前往约一小时车程外的Starrag比勒费尔德工厂实地探访?

去比勒费尔德实地体验设备

大型零部件加工系统(LPMS)部门销售经理 Heiko Quack 向所有面临大型复杂零部件加工决策难题的行业专家推荐了后者 —— 尽管需多花些时间。例如,当企业在考量如何以最高效方式制造行星架、发动机壳体或对尺寸精度与表面质量有严苛要求的回转对称结构件时,实地考察尤为重要。

“只有在真实生产环境中,才能看到设备的实际运作状态 —— 各轴运动精度如何、切削过程是否平稳、换刀操作是否洁净高效,” Heiko Quack强调,“任何希望以高成本效益加工此类零部件的企业,都应亲眼见证 Dörries VT 28 的现场运行,而非仅停留在屏幕观摩。”在约一小时车程外的比勒费尔德工厂,两台全新 Dörries VT 系列设备已准备就绪,静待演示。

核心技术聚焦

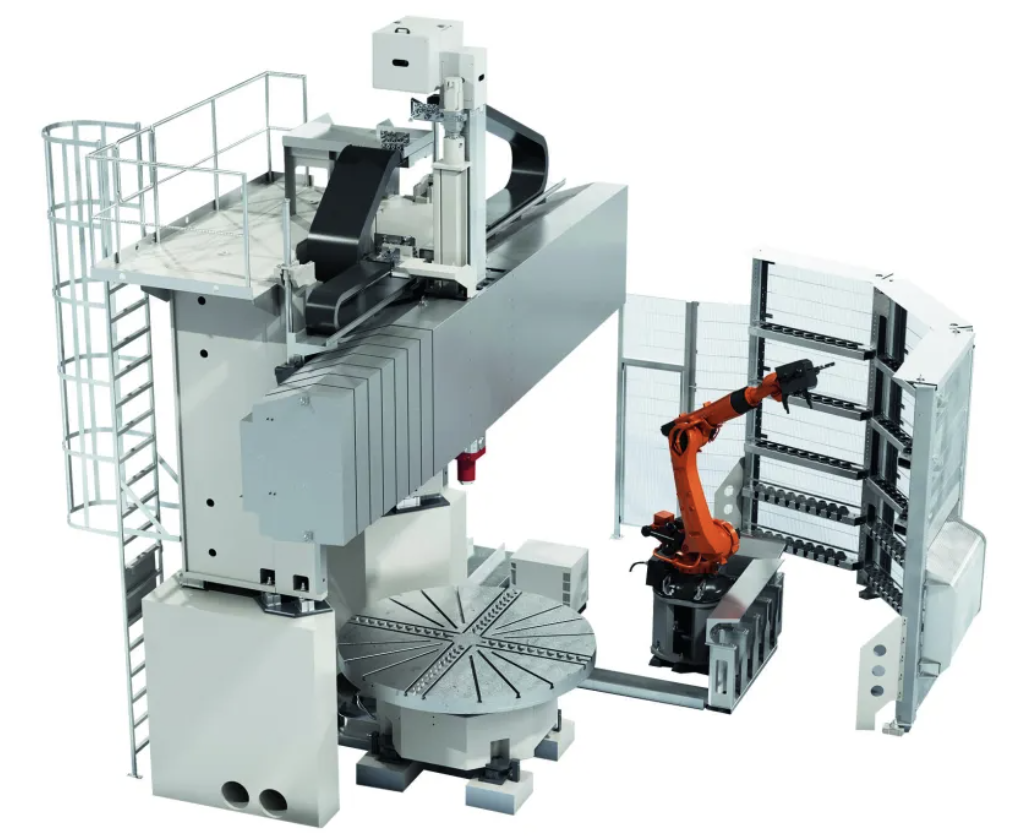

Starrag 全新 Dörries VT 系列专为大型工件的高精度加工场景量身打造,其核心竞争力源于工作台内置的水冷式直接驱动系统:可在 85 转 / 分钟转速下稳定输出 11,000 Nm 恒定扭矩,峰值功率达 98 kW。该驱动系统采用无齿轮级设计,从根源上减少摩擦损耗,不仅实现了高动态定位响应,更降低了长期维护成本,完全适配工业环境下 24/7 三班制的高功率持续加工需求。

要满足此类需求,设备需在各环节均具备极致性能设计:这不仅体现在驱动系统,更涵盖所有承重与运动部件 —— 从导轨结构到工作台。Dörries VT 28 的一大关键特性是工作台底座采用超高性能混凝土(UHPC)材质,取代了传统铸件,可提供优异的阻尼效果与热稳定性,即便在环境温度变化及高加工负荷下也能保持优势。

线性轴方面,Starrag沿用了成熟的无磨损静压导轨技术,并搭载渐进式流量控制系统,确保整个行程范围内刚性恒定,同时最大限度降低了运行过程中的热影响。此外,截面尺寸达 310 mm ×310 mm 的封闭式滑枕,进一步增强了设备结构的整体刚性。

大幅提升生产效率

除机械结构外,加工过程中的装卸系统同样以 “全流程高效” 为核心目标。设备配备基于机器人的刀具装卸系统,最大刀位容量达 108 个,可自动完成旋转刀架、铣头及专用单元的快速更换;主刀头设计支持灵活搭载各类附加单元,可实现角度加工、深孔钻削或 Y 轴加工等多种工艺。装卸流程与加工过程同步进行,有效避免了不必要的停机时间。

咨询电话:135 2207 9385

Dörries VT 28 的模块化结构更赋予其极强的场景适配性:通过灵活调整设备配置,可精准匹配不同行业需求 —— 无论是航空领域的结构机械部件、能源行业的回转对称工件,还是风力发电机齿轮箱的复杂核心零部件,均能实现高效加工。

这一创新设计已获得市场验证:印度金奈附近斯里佩鲁姆布杜尔的 Thaai Casting 公司,已在新建的恒温厂房中启用一台 Dörries VT 28。该设备经定制化配置后,专门用于风力发电机齿轮箱行星架加工,仅需两次装夹即可完成整体加工,配合自动化换刀系统,在连续运行中实现了高尺寸精度与可重复的稳定质量。