五轴机床的五个轴通常是由三个直线轴外加两个回转轴组成的,其结构方式却有很大差别。不同的结构形式会使机床在刚性、动态性能和精度稳定性等方面产生一些差异。本文主要针对立式头摆、立式工作台摆动这两种不同结构的五轴机床进行分析比较,以便用户充分了解其结构形式,从而有利于其根据自己产品的特点和经济能力挑选合适的机床。

五轴机床的典型应用是五轴联动加工和五轴定位加工。五轴联动加工的主要应用领域是叶轮、刀具、模具以及复杂曲面加工。五轴定位加工的主要应用领域是壳体类零件加工以及有空间位置度要求的孔及平面角度加工。

(a) (b) (c)

图1 五轴机床应用举例,(a)发动机,(b)刀具,(c)模具

立式五轴机床根据摆动轴的摆动方式分为两类,一类是主轴头摆动(通常称为B轴),另一类是工作台摆动(通常称为A轴)。这里以哈默生产的U系列机床(如图2所示)和C系列机床(如图3所示)为例进行对比,他们分别代表头摆和工作台摆动的机床。

图2 U系列机床结构示意图 图3 C系列机床结构示意图

这里以两种机床加工同一个零件上的空间垂直孔为例,说明两种机床的区别。

图4 此零件需要在两个相邻面上加工两个相互垂直的通孔

1. 机床主轴刚性和加工效率的比较

U系列机床在加工的过程中,由于是头摆,所以主轴刀具都要联动摆动,使得主轴的刚性差;而C系列机床,由于是工作台摆动,所以不会对主轴的刚性产生任何影响。

由于旋转点的不同,刀尖实现同样的位移时,头摆机床的主轴需要摆动更大的角度(类似杠杆原理),所以加工同样的零件,头摆机床的效率更低。

图5 头摆和工作台摆动的旋转点位置

2. 刀具长度对机床加工精度的影响

摆动误差=摆臂×摆角

摆臂=主轴长度+刀具长度

也就是说,在头摆的情况下,刀具的长度影响摆臂

长度,放大误差。即误差会随刀具的长度增长而增大。

图6

图7 头摆机床中刀具长度与位置误差的关系

图8 工作台摆动机床长度与位置误差的关系

3. 头摆机床会产生形状误差,而工作台摆动则不会产生形状误差

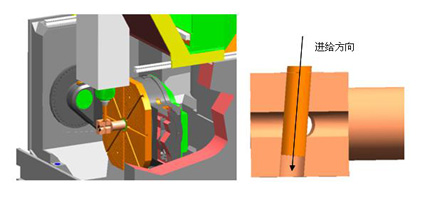

头摆机床刀具旋转,从而产生位置误差。与此同时,加工孔的进给方向和刀具的回转中心发生偏离,情况如图9所示,所以加工孔产生位置误差的同时,还会产生形状误差,出现楔形孔。

图9 头摆机床在产生位置误差的同时会产生形状误差

而工作台摆动机床的位置误差是有工作台摆动造成,主轴的进给方向和刀具的旋转中心始终重合,所以不会再附加产生形状误差。这是工作台摆动与头摆相比另一个明显的优势。

图10 工作台摆动机床不产生形状误差

4. 加工范围的比较

当头摆机床的主轴旋转90°而转为卧式加工时,其加工范围会大大减小。如图11所示,较长的尺寸为主轴不旋转时所能加工的最大距离,较短尺寸为转为卧式时的加工距离,有明显的变化。而工作台摆动机床则不会出现这种情况。

图11 头摆机床转为卧式时加工范围的缩小

结论

工作台摆动机床的刚性好,加工效率高;刀具长度对加工精度不会产生影响;加工不会产生形状误差;五轴加工与三轴加工时可加工零件的大小是相同的。

头摆机床主轴的刚性相对较差,加工效率相对较低;加工精度会随刀具长度的增长而降低;加工会产生形状误差;主轴摆动角度时会吃掉行程,从而导致能够加工的最大工件尺寸变小。

另外,U系列机床结构的设计是,X轴和Y轴通过刀具运动实现,Z轴由工件体现。U系列机床Y轴的刚性会随使用而逐渐减弱。Y轴由主轴和刀具的持续承重而产生的弯曲可以得到补偿,然而这并不能抵消Y轴在加工不同重量的工件时发生的弯曲。Z轴的动力性和精度会由于加工很重的工件或者工件的位置距离Z轴导轨太远而降低。而C系列机床是改进的龙门设计,一体化铸造,工作台双支撑。设计特征包括:3个线性轴的运动是由刀具的移动实现的,动态性能不受工件限制;驱动和导轨在加工区之外;紧凑的结构,最低空间要求;优化的静态和动态特性;高的运行、定位和持久精度;加工过程高