1. 传统结构加工中心机床现状

目前数控机床行业共知的加工中心机床主体结构有2种:C型结构和龙门结构。C型结构是主轴在立柱上做上下运动,Y轴的加工范围大小与主轴在立柱上的悬臂长度有关,而悬臂长度影响机床加工刚度,所以在加工要求下,Y轴的加工范围都小;龙门结构都是方方正正的一个横梁二个立柱“门”形结构,这种结构应用在机床上比C型(一个立柱)刚性好,Y轴加工范围基本只受丝杠传动的限制。上述2种结构机床因C型结构只有一个立柱,制造、装配、检验相当龙门结构(2个立柱1个横梁共3个部件)简单,所以C型结构加工中心国际国内加工中心生产中应用最多,产量最大。上述2种结构机床几十年基本没有变化,也没有中国的知识产权。在国家发展大飞机战略、为国民经济发展提供保证的前提下,有必要研制开发我国自己的独有结构数控机床。,所以本文提出一种新的机床结构——弧形龙门结构。

2. 弧形基本结构和工作原理

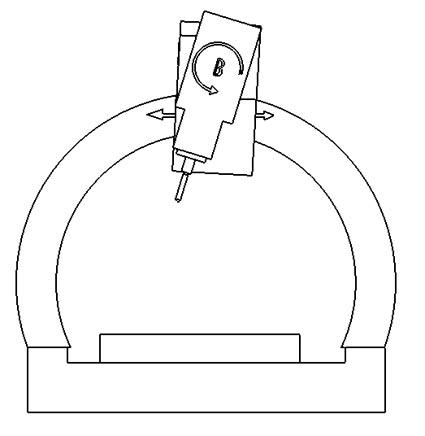

弧形或圆形龙门是将“门”形龙门结构的横梁、立柱设计成一体的弧形或圆形,产生一种新的龙门机床结构,如图1所示。

它最大特点:横梁就是立柱,立柱就是横梁。将“门”形龙门结构3个部件(横梁、2个立柱)设计为1个部件,在制造、装配工艺上容易控制和保证精度;主轴滑枕轨道设计在弧形龙门上,使主轴在横梁上直线运动变成弧线运动,减小了主轴在加工工件时与立柱的长度,提高了机床及加工刚性。

3. 弧形龙门基本结构的优、缺点

优点:加工中与C型结构、门型龙门结构相比,在加工工件侧面时,始终将主轴受力方向垂直于主轴,切削的反向力矩直接作用在弧形龙门机构上,同时,加工至工件安装面时滑枕悬臂短,能实现高刚性重切削加工运动,而C型结构、门型龙门结构三轴机床在加工工件侧面及接近工件安装面时,主轴力矩与切削力矩成方向不重合,影响加工速度及精度,图3图4所示;在曲面加工时,三轴联动就能任何方向始终将刀具顶点垂直与工件表面,减少数控系统对刀具半径补偿的运算,刚性也相应提高,如图2所示。而C型结构、门型龙门结构三轴机床在曲面加工时,刀具顶点不能在任何方向垂直于工件表面,数控系统不实时对刀具进行半径补偿,就不能解决加工过切问题,加工出的工件将是报废。主轴相对滑枕作B向回转运功,不需要多角铣头或角度铣头就可实现多个面加工。

制造、装配工艺与C型结构、门型龙门结构相比,弧形龙门结构只有一个部件(除机床底座、工作台),与C型结构一样具有方便的加工、装配工艺性;比门型龙门结构少了2个部件,加工工作量减少2/3,加工精度更能保证,装配工作量也减少2/3,极大提高机床生产速度、装配精度。

缺点:弧形龙门结构机床必须是4轴联动才能加工方形及异形曲面。传动必须有别于现有的丝杠传动方式,因为弧形丝杠难加工,采用直线电机能解决传动问题。数控系统也必须弧形运动进行实时弧形运算控制。

4. 结 语

弧形龙门结构是一种全新的机床结构,它兼顾门型龙门结构的高刚性、C型结构的制造安装调试的方便性。但要实际应用需要数控系统、传动等多个功能部件技术的配合,也需要加工工艺的创新来实现。研制、开发这种结构将使机床行业发生新的、革命性变化,能将中国的机床制造技术推向行业制高点。■