编写:Helmut Damm

对于机床制造商来说,汽车行业是最具挑战性的领域。汽车工业在生产质量、节拍时间、单件成本、年产量、程序及设备可用性等方面都提出了极高的要求。在遵守认证规定、企业标准以及供应商章程的前提下,最大投资总额与售后服务也面临着持续增加的挑战和压力。新车型日益缩短的市场投放周期对于机床产品的不断精调起到直接影响,该影响体现在工艺设计和机床配置双方面。倘若成功入市,国际声誉和大量项目订单便会接踵而来。而想要与汽车制造商做生意,必须做到的一点就是灵活,而且要非常灵活。

任意操作分支工序,生产多种类型传动轴

尽管有如此繁多的框架条件,位于诺德拉赫的磨削设备制造商勇克集团却成功地成为汽车制造商多年来的技术合作伙伴。潜在技术合作伙伴的生产要求包括,对两种表面硬化钢质的传动轴整体磨削(驱动轴和输出轴)。磨削方式包括切入式磨削、端面磨削及所有外圆磨削。也就是说,对整个外形轮廓进行磨削。

当配合公差约为10ìm时,机器能力指数(cmk)应在1.67至2.0之间。勇克机床拥有完整的一体化过程测量系统以及闭环控制回路,因此上述要求对于勇克来说并不成问题,因为这是勇克机床的标准。此外,机械制造商必须适应委托商提供的配有单一工件托架和RFID 识别工件芯片的工件物流传送带,以保证在机床内和工件托架之间的自动工件上下料。“HMI pro” 软件由控制装置制造商西门子设置,客户也为生产人员建立了统一的操作界面。

机床使用商进行变速箱生产所追寻的目标是,基于中央传送带对每道分支工序(车削、铣、磨削等)以任意顺序进行灵活操作,从而使小批量或者单件产品实现必要的磨削操作及磨削参数更改。理论上来说,最小批量值为1。

咨询磨床:135 2207 9385

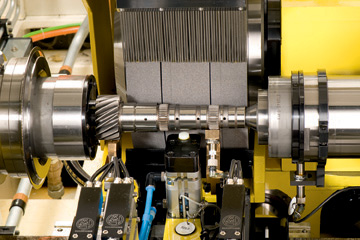

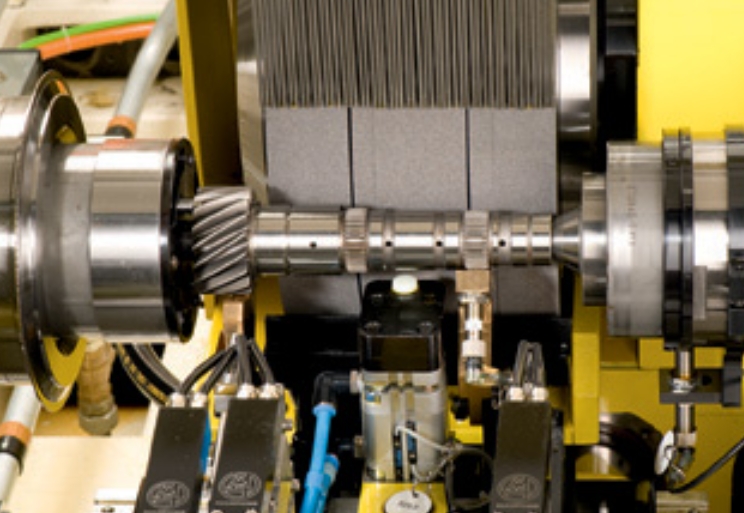

优质高效磨削:左图是在EJ50 设备上使用电镀砂轮组进行的直切入磨削,右图是在EJ50 设备上使用陶瓷结合剂CBN砂轮组进行的无痕成型磨削。

系列生产

胜过成套加工

勇克专家必须把进一步的基本条件计算在内:根据原计划年产量、实际应用的生产班次以及机床可利用率统计,计算出包括上下料时间在内的磨削工序的目标节拍时间。勇克集团汽车分部项目负责人在提到上次成功的方案时评价说:“凭借在CBN 磨削技术高效磨削领域的丰富经验,勇克曾提出整体加工的解决方案。但是这套方案并不能帮助我们实现目标,因为随之而来的是设备投资总额的大幅增加。相比较而言,将切入式磨削与端面磨削分开,而后再进行全部外形轮廓磨削会节省更多的费用。通过对驱动轴进行一系列测试,我们确定该方案可以保证产品质量,生产过程也相当稳定。”

针对年产能为400 000根的传动轴第一扩产阶段,客户采用了勇克两条独立生产线方案:一条生产两种驱动轴的加工线(手动变速器和自动变速箱)由两台“Jumat5000/50s“ CBN 外圆磨床进行切入磨削,三台“Quickpoint 3000/60“HSG 外圆磨床(参见图三)进行外形轮廓磨削。另一条生产两种输出轴的加工线由三台“EJ50“直切入外圆磨床构成,其中一台磨床进行切入加工,另外两台磨进行无痕外形轮廓磨削。

该项目证明,在现有合作伙伴关系和成本控制原则的框架内,可以把原始设备供应商(OEM)转变为技术供应商。勇克某项目负责人曾说:“为了使只有一个砂轮头架的EJ50 磨床能够加工两种不同长度的输出轴,勇克在进行产品设计时,已按照该项目的两种主轴类型对切削方式进行了相应的设计调整,这样就可以用同一砂轮组进行加工,而借助集成的轴向定位装置可以将该砂轮组调节至正确位置。Jumat 和Quickpoint 磨床因为拥有B 轴,则可以借助旋转工件一周对两组不同的砂轮进行方便快速的定位。”

借助芯片进行快速工件上下料和物流控制

为了实现较短的节拍时间,一方面必须借助高效磨削工艺得以实现。切削工艺由无须修整的电镀砂轮进行,轮廓加工则借助在机床内修整过后的陶瓷结合剂CBN 砂轮完成。另一方面,工件换装时间必须包含在节拍时间之内,勇克内置上料机械手方案的优势在这里就彰显出来了。当外置上料机械手必须等待磨削过程结束,直至上料窗可以打开时,内置上下料机械手已经使用W 型夹爪将下一个工件送至主轴附近。由于机床具有极高的刚性,上下料机械手并不会对磨削过程产生任何影响。而内置在线测量可以保证产品质量并提高工艺安全。

除了机床的使用率,机床换装频率和所需时间也是影响年产量的因素之一。在切入式磨削情况下,砂轮使用寿命接近于20000 根传动轴,这样的话一年只要更换两至三次砂轮组,借助机床上的换装辅助装置可以使换装所需时间缩减至30-60 分钟。为了尽量排除对最大柔性生产理念<