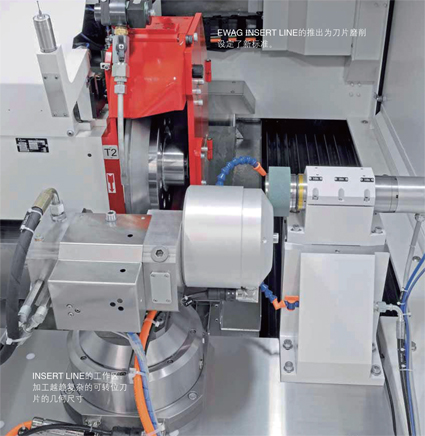

生产可转位刀片的周边磨床并非新发明。只有您平台的性能超越现有机床,您才能在另一种模式下获得成功。EWAG已经能够成功地在INSERT LINE上超越对手。这款新的机床提供了其竞争对手所无法比拟的显著优势。由于采用创新的磨削技术,它比传统机床的生产效率提高50%,并且提供卓越的切削刃质量。此款INSERT LINE也因为其多种规格的砂轮直径、卓越的机床人机工程和动力设计以及静压导轨而著称(参阅下面调查表)。

生产时间缩短一半相比现有程序,INSERTL I N E的更大的砂轮直径和创新的周边磨削技术可以缩短生产时间最大至50%。同时,EWAG能够获取最大形面精度和切削刃质量。“周边磨削的新程序在加工可转位刀片的切削刃的时候产生更少的摩擦,因此接触面的热应力更少”,EWAG的产品经理Thomas Fisher解释到。没有表面损伤(参见下图)。INSERT LINE此等灵活的新磨削技术也能够加工越趋复杂的可转位刀片的几何尺寸。

此外,EWAG也优化了磨削动力。因此,C轴的中心精确地位于B轴转动中心的中间。CNC轴因而在插补模式下行程距离显著地缩短了。

事实和数据

● 工件材料:碳化钨、金属陶瓷、陶瓷、立方氮化硼、聚晶金刚石

● 磨削主轴功率:12kW

● 砂轮直径:350-500mm

● 集成(一体化)修整

● 集成(一体化)测量

● 花岗岩床身

● 静压导轨

● 轴运行速度:最大30米/分钟

● 磨床和供料器的人体工程学设计

● 紧凑的机床尺寸(W×H×D:最大3×2×3m)

因此,C轴的中心恰好与B轴回转中心同心。C N C轴因此在插补模式下需要移动的距离显著缩短了。

独特的动力磁性的预紧静压导轨、坚固的人造花岗石床身和所有轴的强大直接传动(转动轴的力矩传动和X轴与Y轴的线性直接传动)保证最大精确度和程序稳定性,并且也保证了最大动力。

EWAG专门仅为此等新磨床提供一种自动处理系统。“我们已经开发了以一种类似方法来自动装料并且通过Fanuc 200iC机器人实现了COMPACT LINE的成功集成”,Thomas Fisher解释到。机械手单元与主机形成了一个结构紧凑的系统。它使得装料时间能够控制在四秒之内,并且能够根据不同的客户应用进行相应的调整。■