舍弗勒集团工业事业部向风力发电机制造企业提供全方位的支持,从设计阶段的轴承计算,到认证批量生产的准备完善。

Volker Maier博士 风能业务发展部门

Christian Hoffinger 风能发电机齿轮箱应用工程部门

Thomas Geissler, 风能大客户经理

风能业务部 舍弗勒集团工业事业部 施莱因福特

舍弗勒集团工业事业部的风能业务部在开发、生产应用于风力发电机的滚动轴承领域有超过三十年的经验,被认为是全球风力发电机和风力发电机齿轮箱生产企业的重要研发伙伴。其产品和服务的范围远远超过创新滚动轴承解决方案,而拓展到包括设计阶段,产品样品阶段直至能够批量生产阶段的整个过程。工业事业部用风力发电机的计算工具、仿真工具以及滚动轴承安装或摩擦学领域的专业知识为客户提供支持。产品、应用技术、咨询服务以及与客户紧密的研发合作关系缩短了研发时间并提升了质量、可靠性和性价比。在中国,舍弗勒集团拥有高水平的专业的外部销售工程师团队,他们能够在现场为客户提供全面的咨询意见。举例来说,与阿若丁能源系统公司(Aerodyn Energies System GmbH,)合作研发新一代风力发电“超紧凑驱动系统(SCD)”,并在中国风力发电机生产企业明阳中首次应用。

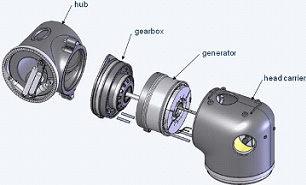

阿若丁的SCD技术背后的理念是设计直径几乎相同的电机轴承、齿轮箱、发电机零部件,将它们排列好,并使用零部件的支座将载荷从电机传递到风机头部。与传统设计相比,这个风力发电机只有两个电机叶片。因此,与传统的风力发电机设计相比较,SCD技术实现了最佳的载荷传递、以及可能实现的最小、最轻的驱动系统。由舍弗勒集团工业事业部提供的滚动轴承设计满足了此新型风力发电机的特殊要求,尤其是具有最高水平的功率密度。

新型的SCD技术在紧凑性、机舱重量和可靠性等方面都有突破性进步。这对提升风力发电机的性价比做出了进一步贡献。齿轮箱里的行星轴承支撑由三列圆柱滚子轴承和O型布置的两个圆锥滚子轴承组成。 两个轴承都装有安全环,该产品是为此应用特别开发的易于安装的轴承单元。在极高的交变载荷作用下,预制的轴向游隙能够防止轴向载荷通过轴从电机作用于齿轮箱。 每个轴承部件根据它们的公差进行组合,从而在轴承内实现最佳载荷分布。轴承的X-Life设计提高了额定载荷和额定寿命。轴承套圈和滚动体有Durotect B涂层防止表面损坏。 这意味着,可以补偿由于低速造成的轴承内润滑膜形成滞后现象。行星架的两个圆柱滚子轴承也有Durotect B涂层。

整个滚动轴承设计基础的是由舍弗勒集团开发的BEARINX®计算软件完成的。它可对所有轴承类型、复杂轴以及轴系统,甚至完整的齿轮箱进行建模计算。这包括轴承内部载荷分布的精确计算——包括考虑到滚动体外形的接触应力。根据每个滚动接触载荷,BEARINX®比以往更为精确的计算了轴承的寿命。如果是更进一步的分析,可以使用FEM(有限元)计算来决定滚动轴承周边构造对滚动轴承的影响,以及滚动轴承对周边构造的影响。多体仿真软件CABA3D可以对滚动轴承进行动力学分析。 滚动体和套圈的受力及运动模式则考虑到所有自由度的要求。举例来说,CABA3D可以用于计算滚动体进入承载区域的加速运动。

舍弗勒集团工业事业部滚动轴承的高功率密度源于X-life质量的轴承设计。现代的制造工艺可以在滚动体和滚道之间的整个接触面形成更好,更均匀的表面。结果是,在相同的载荷下,滚动体和滚道的压力显著降低。这就使摩擦力更小、轴承温度更低、对润滑剂的应力更小、基本额定动载荷更高,从而基本额定寿命更长。因此,在相同运行环境下,X-life轴承的运行寿命更长。同时也意味着,可以在应用更高载荷时保持相同的额定寿命。轴承的设计也由此质量更轻、更加紧凑。

新型阿诺丁SCD技术的首批样件正在生产过程中。舍弗勒集团通过其现场安装服务对滚动轴承的安装提供支持。 安装人员经过特殊培训能够在客户现场或舍弗勒的车间内提供可靠、快速的服务。 安装服务包括对如何合理安装提供建议,特殊工具的设计和生产、各种滚动轴承的安装和拆卸、批准测试等。 轴承的快速正确安装和对客户人员的培训不仅降低了成本,也延长了的轴承的工作寿命。 长期来看,客户也由其员工对轴承正确认识、以及高效处理能力中获益。

经过齿轮箱样件的成功试运行,所有的部件经过了全面检测,并最终提供了详细的有附带建议的报告。特别注意了轴承的轨迹反映的运动形式、配合面痕迹、轴承常见异常状况和环境因素。虚拟设计与实际环境下滚动轴承的运行状态相比较,从而验证滚动轴承的运行和功能,并在批量生产过程中进行进一步改善。

舍弗勒集团工业事业部有超过30年开发,生产(INA/FAG)用于风力发电机的轴承的历史,并拥有电机主轴、齿轮箱、发电机以及风向标和变桨等领域所有轴承布置处的正确解决方案。风力发电机制造商和全球风力发电机齿轮箱和发电机生产商都依赖其在设计、开发、<