当今,对于许多工业应用领域,无论是制造结构框架用的模具,制造集成电路部件,接线柱,和发光二极管导体的模具,还是制造电机转子,烧结式合金和聚晶金刚石切削刃的模具等,都需要精细的光整的加工表面。另外,伴随科技的进步,以及人类对于物质需求的日趋完美,超高难度和超高精度机械加工技术的发展走向愈演愈烈。对于线切割行业而言,完整的表面质量和良好的尺寸控制则成为了最为关键的衡量指标。

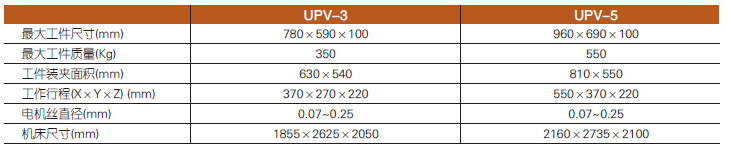

现如今,在模具行业的发展中,工艺逐渐稳定,日益复杂的工件形状和越来越难切削的工件材料则成为了当今线切割加工主要的瓶颈问题。为此,牧野公司(MAKINO)因地制宜,特地研发了一款微细线切割加工机——U P V3/UPV5。它凭借优良的机体设计理念,成熟的加工条件,实现1微米精度控制,光洁度可达到Ra0.03μm。最重要的是,它凭借油基加工液,清除刀具材料表面电腐蚀之后的白质层,不仅延长刀具寿命还节省了加工成本。

U P V系列机床主要有以下几大优点:

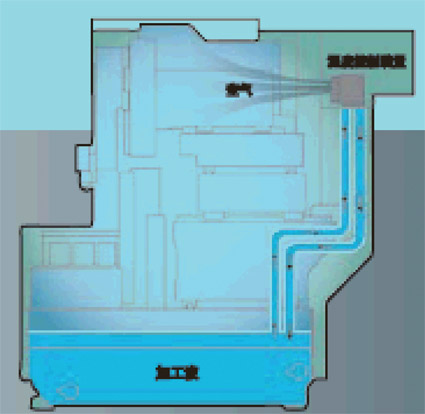

机体结构设计优良,机床稳定性很好

UPV机床机械本体加厚,机械本体刚性高并且有良好的稳定性。所有轴的设计都融入了实际加工环境的可能造成影响的因素,通过客服客观影响因素进而得到稳定的结果,同时采用及其苛刻的考核条件进行相应的结构分析,最终得到了优秀的机床刚性。

这样的机床本体,可以克服由于放置工件和不同高度的加工液对于机械中心造成的影响,即使在机床高负荷的情形下,各个轴移动时,机床仍然可以保持精确的机械中心位置,从而得到良好的加工精度。

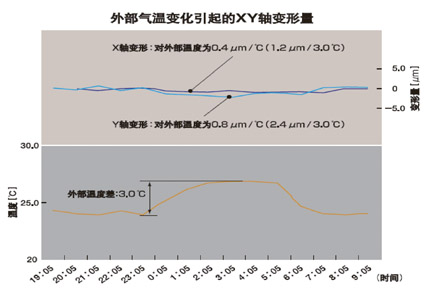

另外,机床自身的温度控制调节功能,充分保证了机床在室温变化的情况下,仍然保证机床自身本体的温度。见机床随温度变形量的曲线图。

从上图可以看出,外界温度变化3°C时,机床形变量最大2.4μm。机械加工精度的好坏直接取决于机床的稳定性和刚性,正所谓树大不怕风,坚固的根基能生出茂密的枝干。所以机床的设计的好坏直接决定了其自身的优劣。

MPG-Ⅱ精密回路,对加工进行1μm尺寸控制好马要配好鞍。有了良好的机械结构,还需要有优秀的控制电源才能够称得上是精密线切割机。

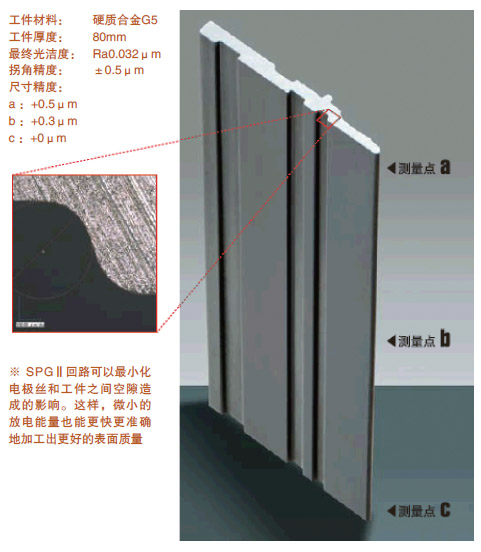

牧野有着从事多年电加工的研究经验,早已经有一套成熟的套路和稳定的放电参数。这次,再配合油机加工液放电间隙小的特点,成功地实现了线割加工中1μm尺寸控制,打破了线切割由于加工液高速冲洗造成无法精确控制放电间隙的瓶颈,开创了线切割精度飞跃的新纪元。

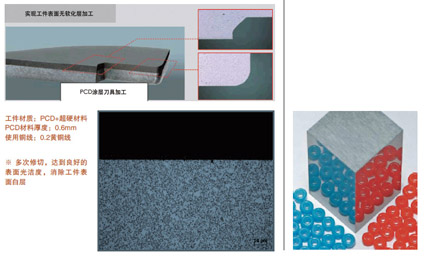

超硬材料,获得完整的加工表面,为用户节省更多的成本

所谓完整的加工表面,是指在表面粗糙度、表面波度和纹理均匀良好,没有宏观裂纹、伤痕和腐蚀现象,并且最后加工表面没有硬化层,没有残余硬力。

第一,现在的加工已经不是单纯获得加工零件,可以说,现在已经是机械加工概念化、标准化的时代了。U P V系列机床,凭借自身良好的电源设计,同时采用油基放电,最佳工件光洁度可以达到R a0.03μ m,表面均一完整,直接为用户提供最终表面质量,无需续加工,节省后面的工序从而提升成成本。

第二,对于超硬材料,例如硬质合金、PCD等刀具材料,表面的完整性是其刀具成本的最大影响因素。表面白层和硬力层直接影响到刀具的使用寿命。再者,其本身材料昂贵的价格迫使我们必须做到恰当的控制,减少材料损耗,提高加工质量,一步到位。

当今社会,PCD和硬质合金刀具的加工已经逐渐演变成为了一个行业,这个行业一上来就已经步入了快速发展的阶段,牧野公司紧紧抓住这一趋势,针对这些稀有材料进行专门条件的研究与试验,大量的试验数据最终融汇成为数款标准的加工条件,使得UPV系列机床不仅“会做”超硬材料,而且可以做得很好。

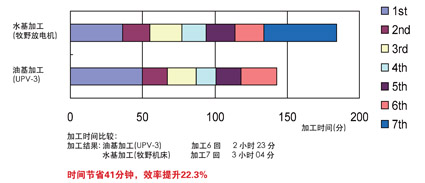

第三,超硬材料高效率加工,胜过水基加工机。一般来讲,油基加工由于加工液黏度大,流动性不好,其加工效率比水基加工效率低很多,容易造成成本增加。其实不然。就超硬材料的加工行业来讲,这种材料的最终产品首先要有足够的寿命来平衡其材料的高额成本所提高的产品的价格。产品寿命如何而来,其实很简单,就是产品的完整性,再具体一点就可以说是加工表面的完整性。这样,自然而然的就要看油基加工和水基加工多次修切之后的效果和实际加工时间。

以某一客户需要的光洁度来做对比,试验材料时硬质合金,以牧野公司的水基加工机和油基加工机为例,进行了一次实际切割试验,结果如下:以上结果充分展现出了油基加工机的效率优势,为了更好的表面光洁度,我们无需增加更多修切次数,从而减少了加工时间,节省成本。

综上所述,U P V机床将会彻底除去后续再加工,从根本上减少工件的成本。■