摘要:本文以白车身测量为例分析了在工业现场测量过程中存在的问题,提出了Leica 6D自动化测量解决方案。方案致力于大尺寸工件的现场自动化测量,提供了经过可行性和实用性验证的方案,解决了车间现场环境中,大型工件测量所存在的问题。

关键词: 6D测量 T系列 便携测量 自动化

1. 6D测量的应用

随着工业现场测量和质量控制需求的增多,出现了多种应用于现场的测量工具,如激光跟踪仪,关节臂测量机,大型扫描仪等。这类设备相对于传统三坐标而言精度低,测量过程需要人手动操作,但是可以方便的移动到车间的测量工件附近,无需特殊的温度,湿度,气源等条件,在车间环境中也可以保证测量精度。因为其便携性和方便性,这类设备得到了广泛的应用,越来越多的出现在车间的测量现场。在大尺寸的现场测量过程中,以激光跟踪仪的应用最为广泛。

传统的激光跟踪仪测量以3 D测量为主,即反射镜(靶镜)测量方式, 测量的数值为球心坐标值X,Y,Z(也可以其他坐标系方式显示),主要应用于航空航天,汽车中工装,型架等部件的测量、安装和调整。随着工业领域应用需求的增多,除了单一的通过反射镜进行测量和跟踪,使用者更希望将跟踪仪应用到加工工件的测量中,这类工件形状复杂,测量特征分布广泛,单纯依靠跟踪仪转站和隐藏点辅助测量工具已经很难满足精度和效率的测量要求。

激光跟踪仪6D测量模式

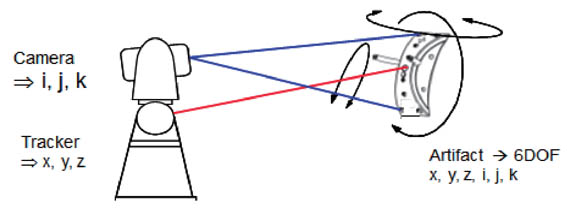

在这种情况下,Leica的6D测量产品—T系列解决方案应运而生。T系列测量工具的原理是通过在跟踪仪上增加了T-Cam相机,从而在测量和跟踪过程中,不仅可以监控跟踪目标的X,Y,Z(中心值),同时还可以提取目标的 I,J,K(沿三个方向的扭转)用于体现目标的旋转姿态。通过这种方式,可以得到更多的计算信息:

通过在T系列目标上增加探针,激光跟踪仪扩展成为走动式的三坐标测量系统,测量范围可以达到直径30m。既方便的利用了激光跟踪仪的现场适应能力、便携性能又能够满足大尺寸工件的高精度测量需求。应用于机加工,汽车钣金,风电等大型工件的尺寸测量和分析。

T-Porbe测量工件过程

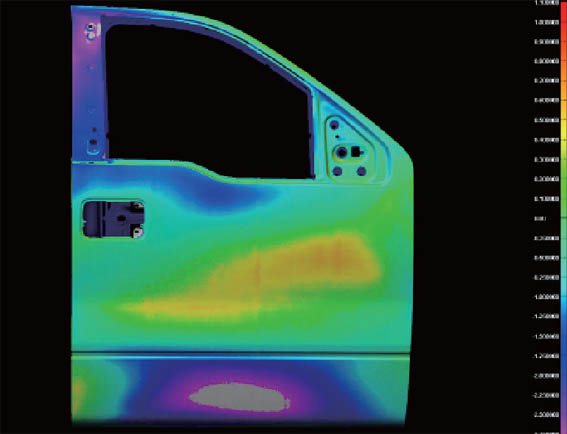

T系列产品也同时包括了可以满足大尺寸空间扫描需求的T-S c a n系统,使用者可以通过手持T-s c a n测头,以点云,三角网格,曲面渲染等多种方式反映工件的表面形状信息,用于曲面形状比对分析,尺寸控制,逆向等。

2. 6D自动化测量

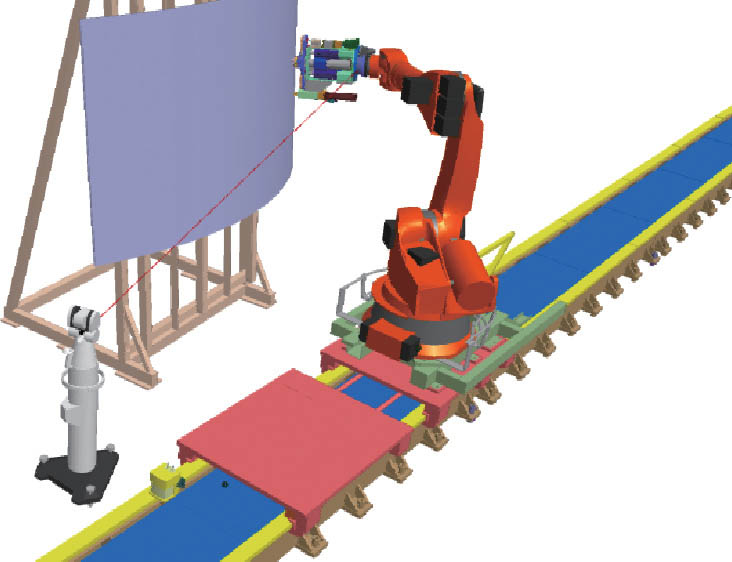

随着机器人,CNC等自动化加工设备的发展,要求设备之间的兼容性和通讯技术也越来越成熟。在此基础上,Leica激光跟踪仪也将应用领域再次扩展,通过和自动化系统的控制柜交互通讯,实现大尺寸空间的自动化测量。

这种新的工作模式主要具备以下特点:

⊙ 生产线上工件质量自动化监测快速扫描工件外形或触发测量以激光跟踪仪精度进行测量,不依赖于生产线机器人或CNC机床的精度

⊙ 充分利用已有的机器人系统和生产线进行系统升级兼容导轨系统扩展测量量程;兼容通用机器人控制通讯标准协议,将生产系统升级扩展为在线检测系统。

⊙ “便携”测量设备激光跟踪仪位置相对于机器人系统独立,可实现完全的跟踪仪便携测量功能,根据需要变换位置;设备及T-系列测量附件随用随装,既可以自动测量也可以用作手动测量。

2.1 实现方式

按照测量方式分类,有两种自动化的检测方式:触发测量(通过触发测头进行单点触测生成特征)和激光测量(通过激光测头进行扫描点云构建曲面比对和特征)。可以根据实际的应用方式选择加载测头的类型。

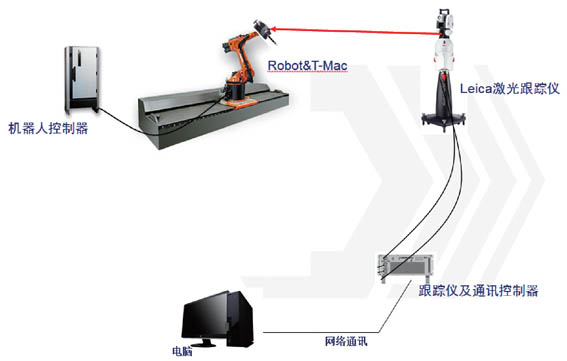

系统的连接及通讯示意图如下

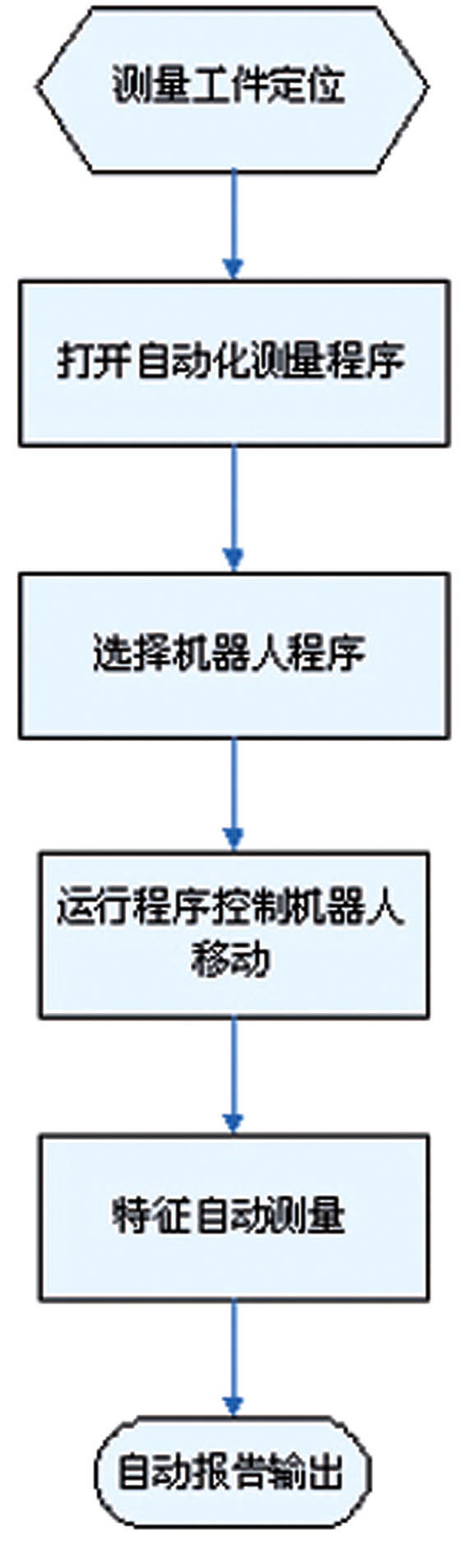

客户在操作过程中通过在电脑中编制并运行程序实现工件的自动测量,程序中可以包括特征测量,坐标系对齐,GD&T形位公差评价,SPC统计分析,报告等功能:

2.2 系统精度

虽然在测量过程中应用了机器人和CNC机床,但是这些硬件仅仅是作为T系列产品的移动载体,其精度的好坏并不影响整个系统的精度,测量精度仍然取决于激光跟踪仪本身的精度。

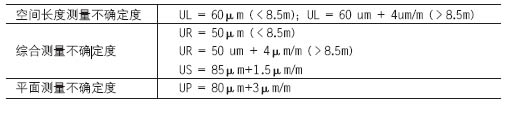

T-Scan精度为:

3. 总结

综上可知,Leica激光跟踪仪的6D测量附件除具有车间现场手动操作的便携性能和方便性之外,还能够很好的和自动化测量设备相结合,完成大尺寸工件的自动化测量任务,确保测量效率和精度,在工厂的大工件测量中具有很大的应用价值。