1、接口替代方案:带轴向键槽的孔,CoromantCapto

2、齿轮的轮廓符合DIN 3972-2

3、刀片槽型和牌号适用于钢,ISO P

4、精度类别B,符合DIN 3968

5、可根据要求提供特种齿轮轮廓,例如变位、齿顶倒角和清根

6、iLock刀片定位技术

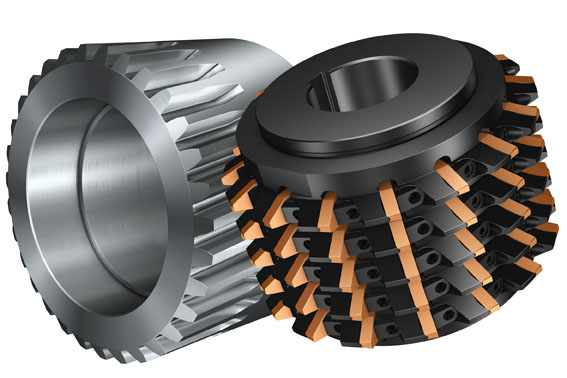

7、带可转位硬质合金刀片的滚刀

从现代金属切削诞生之日起,刀具一直是用整体钢直接磨制而成。但从上世纪五十年代开始,可转位硬质合金刀片带来了革命性改变。然而,在齿轮切削(特别是滚削)方面,整体高速钢(HSS)滚刀至今仍处于主导地位。

虽然技术已经成熟,但整体HSS滚刀在生产效率上的先天不足阻碍了其发展。整体刀具需要定期重磨和重新涂层,这意味着要有大量的物流工作。

生产经理在考虑购买滚刀时,不能只买一支HSS滚刀。在实际操作中,要确保一台机床连续运转,就需要差不多5或

10支滚刀:一支滚刀切削金属,一支在重磨,一支在重涂,一支在刀具室进行测量。还有更多刀具处于运送途中的不同阶段。而可转位刀片刀具则消除了上述大部分维护操作,基本上只需两支铣刀即可连续运转:一支在操作中,另一支在转位或更换和预调。

另一个主要问题是冷却液。HSS刀具通常需要冷却液(常常是切削油)来防止过热,而硬质合金刀具在高温下性能甚至更佳。不使用冷却液可带来诸多好处:很显然,可以省去采购、存储和处理冷却液的费用,而且对于关注环境、健康和安全的制造商而言,更清洁、更愉悦和更健康的工作环境亦颇具吸引力。

整体硬质合金的固有属性决定了它可以采用更高切削参数和具有更长刀具寿命,这些都直接提高了生产效率。由此获得的产能储备可以根据需求增加产量,或在只需较少设备即可获得所需产出时,减少产量并减少成本。后一优势在投资新刀具设备时对所需资本支出可产生直接影响。

山特维克可乐满的研发工作最近在可转位刀片滚削技术方面取得了进展,为这一专业加工领域带来了显著的好处。新型CoroMill 176概念(包括经过优化用于钢加工的可转位硬质合金刀片)提供了合适的刀具,以便充分利用当今坚固耐用且高功率的滚铣设备。

人们普遍认为整体刀具比可转位刀片刀具更加精确。新的优质HSS滚刀可以达到这些期望,但磨损后的刀具若不重磨和涂层,则不能保持精度。可转位刀片只需转位或更换,只要刀片夹紧系统符合要求,则不会对精度造成丝毫的影响。

因此,该新概念的一个关键特点是其iLock刀片接口。此夹紧系统由刀片、楔块和螺栓(每座一个)组成,使用方便快捷。经过反复测试,一位客户表示,刀片更换时间缩短到每片刀片7秒。对于刀片数量高达100的刀具来说,这一优势不言而喻。支撑面上有一条导轨将刀片固定在应有的位置,以确保其精度以及重复定位,并防止发生侧向移动。

从较一般的层面而言,这一新滚削概念反映了从传统整体刀具向更高效、更经济的可转位刀片解决方案转移的宏观技术趋势。坚固耐用的新式机床尤其能够从可转位硬质合金滚刀获益良多。■

案例分析:

零件:花键轴

齿轮参数:

模数:5毫米

齿数,z:30

齿顶直径,da:159毫米

齿宽,b:220毫米

材料:低合金钢,ST52

HSS CoroMill 176

粗加工: 180分钟 60分钟

精加工: 90分钟 30分钟

总计: 270分钟 90分钟

节省:每工件180分钟

总结

一种新的可转位硬质合金滚刀概念提供了具有成本效益的整体HSS滚刀替代方案。用可转位刀具取代整体刀具可显著减少相关维护操作。新滚刀易于使用以及具有高切削参数等特征,意味着生产效率能明显提高。