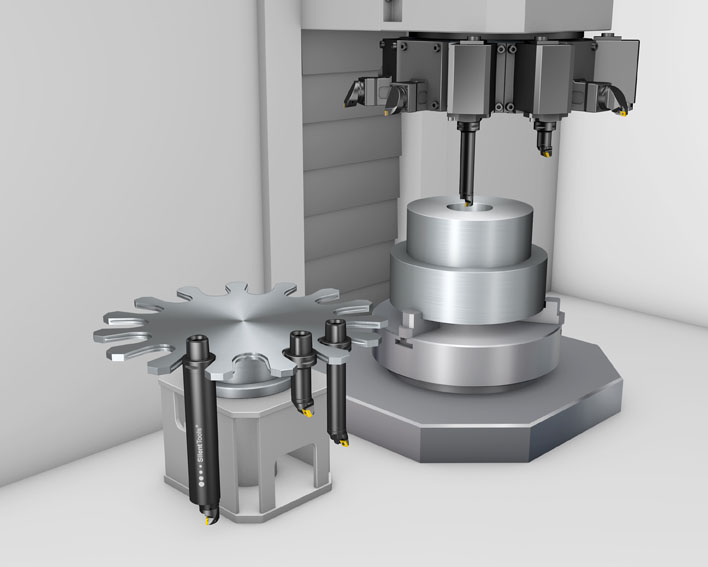

立式车削中心同加工中心一样,立式车削中心也正发展为自动换刀。部分原因是使用刀塔上较短的刀具时可能会与安装的长刀具产生干涉,还有部分原因是需要提高效率,实现无人生产。可乐满Capto的开发实现了车削和旋转刀具的通用接口,并建立自动换刀的标准。

为了对较难加工的材料实现更稳定的切屑控制,高压冷却辅助加工的好处需要通过更高压力(高于目前普遍使用的压力)才能发挥出来。如要适用于大多数应用场合,需要高达150巴压力。这将为切削过程以及加工区和排屑器处理切屑带来巨大优势。

挑战:增加车削中心的无人值守换刀,并消除切屑清理问题。

车削中心主宰着制造业。不论工件尺寸大小,它们往往会出现不必要的长时间停机,以便人工换刀,而冷却液系统使得冷却液被动地流入切削区。因此,对这些机床进行的开发工作正是为了减少计划内和计划外的停机时间。

.jpg)

尽管目前没有人会考虑购买一台没有自动换刀功能的加工中心,但是自动换刀在车削中心并非是标准的。部分原因是刀塔接口缺少可自动换刀的通用工具系统接口。在加工方面,卧式车削中心经改进,引入了Y轴、双刀塔和副车削轴,并能实现加工实时监控和自动测量用于高效率大批量生产,从而使其在实际加工中具有高效率和灵活性。立式车削中心亦发展到新的阶段,并提供自动换刀的选项。这是出于制造业的需要:提升机床无人值守能力和通用性,减少零件在各种机床之间的工序周转,可使用较长的镗杆而不会因为刀塔位置的限制。

显然,自动换刀设备和标准工具接口的刀塔将在未来成为机床概念的一部分。工具系统的开发受到加工发展的推动,反之亦然。制造业推动或回应着新技术的问世,加工成本正成为企业盈利底线。

.jpg)

高压冷却液系统是大多数现代机床的一部分,但多数系统的使用方式并不会使切削工艺有何实质改变。CoroTurn HP等刀具系统可在30至80巴的高压范围内发挥作用。准确的冷却液喷射产生的液压楔作用“抬升”切屑变形、减少热量,并改善切屑控制,从而提升了大多数材料的无人值守生产的性能和安全性。

但是为了最大化的发挥高压冷却辅助车削加工的优点,更佳的断屑要求。这就需要更高的冷却液速度和压力(高达150巴)。这会为加工过程中加工区和排屑器的切屑管理带来巨大优势。这些新的功能在车削中心的应用时需要被考虑,特别是在无人值守生产,难加工材料和长屑材料加工是一种潜在风险,会造成较长的切屑清理时间,并影响加工可靠性。

解决方案:选择可自动换刀的工具系统,提高车削中心内的冷却液压力。

解决方案是基于ISO标准的可乐满Capto模块化工具系统。多年来,对于兼具车削和动力刀具应用的车削中心,该工具系统被广泛的作为首选的手动快速换刀系统。如今,立式车床和多任务机床使用相同工具接口用于自动换刀。各种迹象显示,可乐满Capto下一阶段将集中开发用于自动换刀功能的车削中心。

为了适应更高的冷却液压力,新的可乐满Capto拉刀机构已研发完成,密封性能可承受至少150巴的压力,它既适用于车削中心的手动夹紧装置,也可用于多功能机床的旋转主轴。现行开发的主要优势在于接口保持一致,现有的切削刀具和夹紧单元完全兼容。

缩短换刀时间以及改变切削区冷却液喷射方式将在不久的将来使机床(特别是车削中心)更具竞争力。