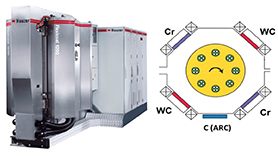

图1 HauzerFlexicoat®1200设备和Ta-C 配置

在苛刻的条件下,涂层技术可以减少摩擦同时提高抗磨损保护,是实现减少CO2排放的途径之一。因此涂层在汽车行业得到了广泛的应用。遵循当前的发展趋势提高温度和降低油品的粘度,Hauzer开始了参杂类金刚石DLC涂层和Ta-C (四面体非晶碳)涂层的研究。不同的参杂材料被添加到无氢和有氢的DLC 涂层中。

汽车行业的最新发展是提高发动机的效率,比如小型化,发动机启停技术,涡轮增压和使用低粘度的油品达到相应的效果,同时需要应用涂层。工作温度和部件的装填密度越来越高。经典的DLC涂层已经达到其使用极限,例如:活塞环顶环与气缸套接触区的温度超过400℃。DLC 涂层典型地稳定温度小于300℃。传统上,在这种情况下厚的CrN涂层被应用于这个应用领域。但是CrN涂层的摩擦系数高,意味着高的燃油消耗和高的CO2排放。另外一个趋势是使用少量的添加剂改变材料的润滑性能和减少粘度,从而提高了抗磨损保护的要求。

试 验

参杂的DLC 和 Ta-C 涂层由HauzerFlexicoat® 1200物理气相沉积涂层系统生产(见图1),该系统使用混合的沉积技术,包括闭合磁场非平衡溅射,电弧沉积和等离子辅助化学气相沉积的工艺。Flexicoat® 1200设备配有4个磁控溅射阴极(Cr, WC, C)和一组圆形电弧阴极(C)。在直径30mm基底粗糙为15nm的抛光高速钢基片上进行镀膜,生产六种不同的涂层,请参考表格一。基片偏压,2重旋转,星式旋转工件盘,基片加热后,泵抽到2.10-5hPa时,基片在氩气气氛下进行等离子刻蚀,然后进行涂层。Cr和WC靶材被用于形成合适的中间层,确保涂层和基底之间有适当的结合力以及一个合适的方式适应载荷应力。最顶层是一个碳基涂层,比如使用碳电弧源生产Ta-C 涂层(见表1,1-3 项)。比如案例2使用WC参杂这些涂层,比如案例3,在低功率下溅射其中的一个WC靶,同时通入C2H2 气体。

后处理

因电弧镀膜过程中有微小液滴产生,所以电弧镀膜会有较高的表面粗糙度。特别应该避免“多山状的”表面粗糙度,它会导致摩擦接触面的局部区域内有着非常高的接触应力,会损坏相应的镀膜部件。润滑系统要求非常光滑的表面没有这些表面微凸体,确保润滑系统达到所需要的工作寿命。在这种情况下,电弧沉积的基片(1-3)采用研磨抛光的方法使其表面粗糙度由80nm降低为<20nm。

磁控溅射参杂的DLC 涂层(4)由碳溅射靶材制备,共溅射C和WC 靶材实现W 的参杂。涂层5和涂层6采用PACVD 的方法制备。沉积Cr 和WC的结合层后,直接由气相的C2H2 制备氢化的DLC顶层,然而a-C:H-Si涂层(6)参杂剂来源于气相的含Si前驱体气体。磁控溅射的a-C:H-W涂层,a-C:H涂层和a-C:H-Si涂层均采用PACVD的方法制备,涂层后不在需要进一步的抛光。

这些涂层的表面粗糙度在15-20nm范围内,非常类似于未镀膜的抛光基片。

调查分析了在高温下的耐磨性能,同时也分析了在不同润滑条件下的耐磨和摩擦。

干式工况

在布伦瑞克的夫琅和费测试了在室温下的销盘测试和高温下的磨损测试。在室温下的测试采用UMT3摩擦计。镀膜件放在转盘上,运行一个未镀膜的球,这个球由1.3505钢制成,直径5mm作为副本。加热后,60分钟后开始测试,加载3N的力,滑动速度32 mm/s。

图2 高温摩擦计

在高温下的销盘测试采用UMT3摩擦计(CETR),在450℃空气中(见图2)。镀膜工件放在转盘内,并固定在加热炉内,在实验前需要加热40分钟,加热到450℃。一个未镀膜的球,这个球由1.3505钢制成,直径9.5mm作为副本.加热后,60分钟后开始测试,加载12N的力,滑动速度32 mm/s(总的痕迹长度115米)。在不同的装置和不同的直径和法向力下,完成在室温和高温下的测试。为了得到实际的对比,选定法向力参数,比如两个测试中接触压力相同。

润滑工况

在利兹大学进行润滑条件下的往复试验,采用Biceri公司内部改进型的摩擦计。在润滑条件下,一个曲率半径40mm未涂层铸铁销与涂层的盘相接触,加载73.5N的力(接触压力600MPa)。测试时间持续2个小时,在8cm/sec速度下,滑动1cm, 滑行距离为0.72Km。测试用的矿物油(没有添加剂)温度为20℃和150 ℃。此外还在温度150℃的含添加剂的调质润滑油进行测试。在100℃时,矿物油的粘度为4.03.10-3Pa.sec和调质润滑油的粘度为14.10-3 Pa.sec。■