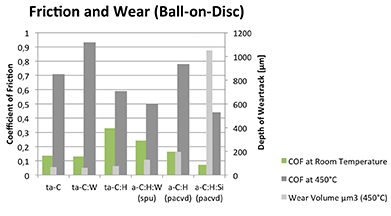

图3 销盘的测试结果

在苛刻的条件下,涂层技术可以减少摩擦同时提高抗磨损保护,是实现减少CO2排放的途径之一。因此涂层在汽车行业得到了广泛的应用。遵循当前的发展趋势提高温度和降低油品的粘度,Hauzer开始了参杂类金刚石DLC涂层和Ta-C (四面体非晶碳)涂层的研究。不同的参杂材料被添加到无氢和有氢的DLC 涂层中。

测试结果

在干式工况下,销盘的测试结果见图片3的曲线。图片3显示了在室温和450℃时的摩擦系数以及在450℃测试后涂层磨损痕迹的深度。在室温下没有涂层显示出能测量出磨损量。对比在之前的低温下和450℃高温下的磨损与摩擦的数值,可以发现Ta-C(500%)和ta-C:W (700%)摩擦系数极剧增加,对于PACVDa-C:H (5)涂层也有很大的增加400% ,对于 a-C:H-Si (6)可测量到增加600%。ta-C:H (3) 和磁控溅射 a-C:H-W (4)也出现适度的增加,大约摩擦系数增加了200%。推测导致摩擦系数增加的原因可能是升高温度的过程中缺少水蒸汽。在高温下可以测量出涂层有比较大的磨损量。Ta-C 基的涂层(大约70 µm3磨损)比a-C:H基的涂层表现好。

标准的a-C:H涂层磨损量200 µm3,a-C:H-Si涂层(6)磨损量100 µm3,a-C:H-W (4)磨损量大约120 µm3。测试结果表明Si-DLC在不适用于高温的条件下,ta-C涂层显示出良好的潜力。特别是ta-C:H (3)显示出具有最低的摩擦系数优势。a-C:H-W 涂层(4)也是一个很好的候选涂层。

磨损保护

在润滑工况下,使用往复摩擦计分析这些涂层。在不同的温度和有润滑油的条件下,测试6种不同涂层的运行状况。在摩擦系统中润滑油提供了磨损保护。因为摩擦,在一个摩擦系统中润滑油的粘度是一个极大影响CO2减排的参数。因此有一个倾向是减少油品的粘性,不缺点是会减少油膜的承载能力和导致更高的发动机转速。

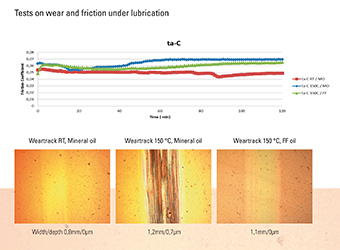

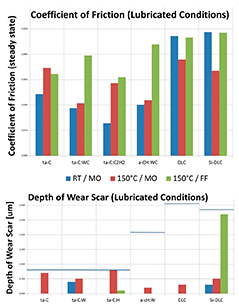

使用往复摩擦计测试在室温下,150℃矿物油和150℃调质润滑油的表现。在室温下调质油中的添加剂没有起到效果,所以只测试调质润滑油在150℃温度下的表现。例如,图4显示Ta-C涂层调查结果。分析了在不同条件下的摩擦系数和磨损痕迹。所有的评估结果汇总在图5,上半部分显示所有涂层在三种润滑条件下的摩擦系数,下半部分显示涂层磨损痕迹的磨损量。蓝色垂直线显示沉积涂层的厚度。

图4 Ta-C涂层调查结果

更好的理解

矿物油在室温条件下,大多数涂层显示只有非常小的磨损。例外的是,a-C:H-Si出现一些小的磨损和ta-C:W出现相对大的磨损。ta-C 基的涂层(1-3) 和a-C:H-W (4)具有最低的摩擦。

在150℃的矿物油条件下可以观察到,即使ta-C涂层的摩擦系数远低于PACVD 基的涂层(5-6),ta-C 基的涂层(1-3)也比a-C:H-W, a-C:H 和a-C:H-Si 涂层磨损大。

为什么ta-C基涂层会有更高的磨损率还需要继续进行调查。在150℃调质润滑油的润滑条件下,a-C:H-Si 涂层(6)被完全磨损。销的磨损不能被测量出。这表明在涂层和润滑剂之间发生了化学反应。ta-C:H 涂层 (3)显示出一些磨损,其他涂层没有磨损。ta-C 基的涂层(1-3)的摩擦系数相对较高,但是低于r a-C:H-W, a-C:H 和 a-C:H-Si (4-6)。

图5 不同条件下的摩擦系数和磨损痕迹所有评估结果汇总

结论

对于零部件的低摩擦和高耐磨性有更多的需求量。大多数应用是在较低低温下使用(160-200℃)。在这项研究中,通过调查发现新的参杂涂层,可以在高温下使用并具有高的耐磨性和较好的低摩擦。在不同的润滑和温度模式下,对比不参杂的ta-C基涂层,W参杂和H 参杂的ta-C基涂层,W 参杂和Si参杂氢化DLC 涂层。

在450℃高温下测试显示出ta-C:W几乎没有干磨损和ta-C涂层低磨损(没有变化)。a-C:H:Si观察到了高的干磨损。在150℃矿物油条件下,往复实验测试证明了对所有的Ta-C涂层都有大的磨损。与a-C:H:X相比发现所有ta-C涂层具有更低地摩擦系数。在调质油条件下,除了Si-DLC因为化学亲和性的问题导致涂层有非常高的磨损,其他涂层只是最小的磨损。

在矿物油的条件下发现所有a-C:H涂层都只是出现小的磨损。所有W参杂的涂层显示出非常好的磨损保护。W参杂的涂层没有显示出最低的摩擦系数,但特别是在矿物油条件下的W参杂涂层的摩擦系数等于或优于Ta-C 涂层。

总之,可以说通过参杂元素,特别是W,会影响摩擦和磨损的性能。对于发动机部件参杂涂层显示出很好的潜能。额外的发动机测试评估现在正在进行,需要进一步探索涂层在实际发动机部件的性能表现。■