图1

一、应用背景

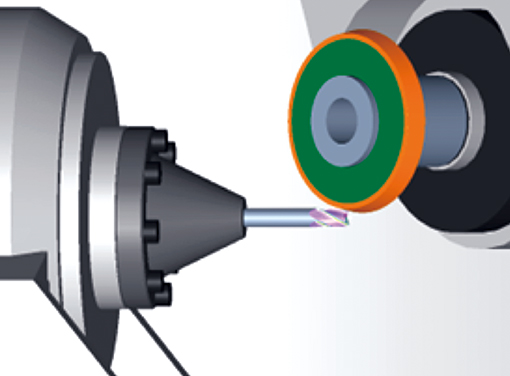

一般的CAD/CAM软件,讨论的是用切削刀具加工毛坯(如图1所示),而数控刀具磨床的应用软件是比较特殊的,它探讨的是用不同形状的砂轮如何去磨削不同形状的刀具的不同部分(如图2所示)。国外成熟的刀具磨削应用软件的价格很昂 贵,很多国内的机床生产厂家决定不购买应用软件,而是用宏程序来编写一些标准刀具的磨削程序,但复杂而重复的几何运算并不是一般的宏程序所能应对的。本文介绍德铭纳公司开发的一种扩展的数控宏程序来解决编写刀具磨削程序中所遇到的几何运算问题。

图2

二、实现方法

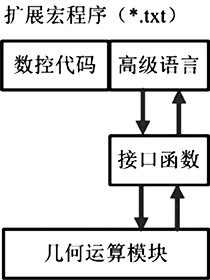

宏程序是一种数控(CNC)指令和计算机高级语言特点的编程语言的混合体。在刀具磨削的编程当中,根据刀具磨削工艺,用数控指令对机床各运动轴(X,Y,Z,B和A等五个轴)进行空间位置调整(快速进给),规划相对运动(磨削进给);但各运动轴的调整和运动规划所需的数值,则是通过计算机高级语言来运算的,具体讲就是基于两个几何体(刀具棒料数学模型和砂轮数学模型)的相对位置关系的计算,一般的宏程序难以胜任。德铭纳公司开发的刀具磨削专用系统(FLEX 2.0)通过扩展的宏程序技术,将运算部分封装在动态键接库中作为几何运算模块,由外部接口函数调用来实现几何计算(如图3所示)。

图3

几何运算的封装充分运用面向对象的编程思想,宏程序的编写人员只要将机床结构参数、砂轮组及砂轮参数、刀具毛坯参数输入到动态链接库中,并用接口函数描述刀具与砂轮的位置关系,就可以返回各运动轴所需的调整量。这样,宏程序只作两件事,第一,描述刀具与砂轮的位置关系,以便得到各运动轴的位置调整量; 第二,根据磨削工艺要求,编写机器运动指令。

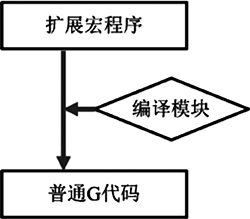

这样编程人员只要懂工艺就行,具体讲:只需对刀具和磨削工艺了解,对机床结构和尺寸、砂轮结构和尺寸、刀具尺寸可以一无所知,这并不影响客户编写刀具磨制的程序,这非常符合机床用户的实际情况。用户宏程序通过调用接口函数,可以将复杂的几何运行交给几何运算模块,最终由专用的编译系统编译成普通的加工G代码(如图4所示)。

图4

三、扩展宏程序的优点

1.用户无需计算机高级语言的编程基础,只要经过简单的培训,即可完成宏程序编写。

2.虽然宏程序有计算功能,用户不用编写繁琐的几何计算指令,只需用接口函数定义砂轮和刀具之间的位置关系,即可得到机床各运动轴调整量。

3.用户编写的宏程序和“硬件”无关,即和机床结构,砂轮结构和刀具(棒料)参数无关,可以“移植”到不同的机床上。

4.机床用户无需机床制造商(或软件供应商)的支持,可轻松地编写非标准刀具的磨削程序,对市场需求进行快速反应。

5.机床制造商(或软件供应商)无需用高级语言开发应用软件(主要是用户界面或数据库管理系统),只要简单地编写“扩展宏程序”即可先行磨制出样刀,样刀用户认可后,同时也积累了丰富的磨削工艺经验后再开发应用软件。■