1. 引言

随着数控技术的不断发展,用户对数控机床加工工件的精度和效率要求越来越高,从而对数控机床的刚性和加工效率也越来越高。

传统模式下,由于每个伺服电机和机床上的每个轴特性都不一样,需要在调试之前,对已安装在电气柜中的伺服驱动器的进行手动调整来匹配电机

和机床轴。所需调试周期长、难度大、效率低,使用SSTT 伺服调整工具可有效提高调试工作的操作性和便捷性,也进一步提升了机床性能。

2. 参数设定

SSTT 能够读取NC 端的参数,显示到SSTT 参数面板。用户也能够通过SSTT 参数面板修改NC 端的参数。

点击主菜单【参数】→【在线】,即可弹出参数面板。点击面板左侧树形菜单的参数分类,SSTT 会把此参数分类下的所有参数显示到面板右侧的参数表格中。需要修改参数时,双击表格中的“参数值”栏即可进行修改,或者按上下键移动选中行到需要修改的参数项上按回车键修改。修改完成后,请点击“参数保存”按钮,SSTT 会提示用户重启生效(重启NC)或复位生效(按NC 控制面板的复位键)。

3. 优化设定

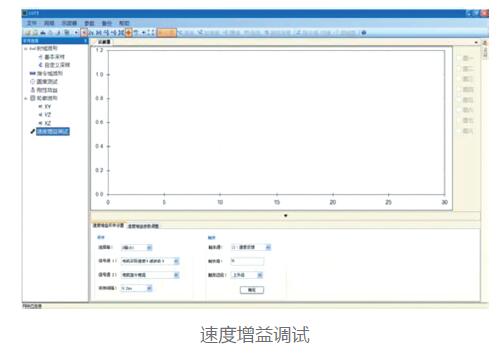

速度增益调试功能,主要是通过调整陷波器参数(伺服参数PB32-PB38),来尽可能的提高速度比例增益(伺服参数PA2),减小速度波动。

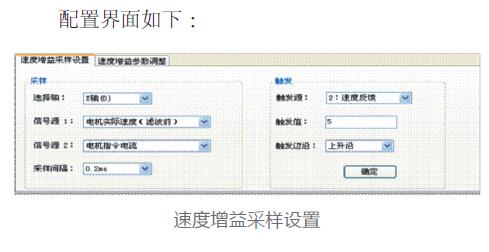

用户可采集两种信号源,【信号源】包括:电机实际速度(滤波后),电机实际速度(滤波前),电机指令速度,电机速度偏差,电机指令电流,电机实际电流,电机U 相电流,电机V 相电流,电机位置偏差,位置指令增量(0.2ms),位置反馈增量(0.2ms)。

【采样间隔】:默认为0.2ms,采用默认值即可。

【触发源】:包括立即触发,速度指令,速度反馈,速度偏差,电流指令,电流反馈,位置偏差,位置指令增量。用户可自行选择通过哪种方式进行触发采样。

【触发值】:当用户选择了触发源后,需要填写触发值。如触发源选择“速度反馈”,触发值为“5”,即表示当速度反馈达到5 时,将触发采样。

【触发边沿】:用户选择上升沿触发还是下降沿触发。

通常情况下,用户只需修改【选择轴】项,选择需要测试的轴即可,其他配置采用默认即可,点击【确定】按钮完成配置。

点击工具栏的【开始采样】按钮开始采集数据并绘制图形,点击【停止采样】完成采样。通过点击工具栏上的【频域图】可以将采集到的数据进行换算画出频域图(横轴为频率,纵轴为幅值),也可以点击【时域图】进行切换,如下图:

通过频域图,可以找到曲线的尖峰,将尖峰对应的横轴坐标(频率值)填入陷波器频率参数中,并勾选启用陷波器,即可消除该频率引起的振动或异响。

调试步骤:

① 运行程序(单轴来回移动),逐步增加速度比例增益,直至机床出现啸叫;

② 通过SSTT 采集,切换至频域图,找到频域图第一个尖峰,将鼠标移至尖峰处,查看尖峰对应的横轴坐标值(若值小于100Hz,则查看下一尖峰处横坐标值),将该值填入【第一陷波器频率(Hz)】参数中,【第一陷波器宽度】填入默认值20,【第一陷波器深度】填入默认值50,并勾选【启用第一陷波器】。点击【设置】按钮,将参数设置至NC ;

③ 重新运行程序,此时机床啸叫声消失;

④ 继续增加速度比例增益,并运行单轴移动程序,直至机床出现啸叫;

⑤ 重复②过程,分别填入【第二陷波器频率(Hz)】,【第二陷波器宽度】和【第二陷波器深度】,并勾选【启用第二陷波器】,点击【设置】按钮,将参数设置至NC ;

⑥ 如需保存参数,请点击【保存】按钮进行保存,避免断电重启后参数还原。

4. 配套应用

与中航工业沈阳飞机工业(集团)有限公司(以下简称“沈飞”)的专项合作中,沈飞加工厂采用华中8 型数控系统和电气系统,完成了对一台高速龙门铣床的国产化改造。

该机床主要加工飞机机翼专用铝板部件,工件精度要求高。在未进行参数优化前,该机床的横切速度只有8 米,加工的零部件光洁度差,震纹严重,不满足客户需求。经过现场调试优化后,机床噪音减小、动态特性显著提高,机床的性能、加工精度机恢复到原机出厂水平。机床横切速度达到12 米,加工的工件拐角处无过切现场,表面光洁度明显提高,满足沈飞的加工需求、增强了沈飞继续使用国产高档数控系统的信心,并得到了上级主管部门的肯定和认可。

5. 结束语

使用华中数控SSTT 软件,通过智能化的伺服调整与自动优化技术可以有效提高操作人员的工作效率和操作便捷性,也让机床充分发挥性能,为用户节省了加工时间,提高了机床的加工效率,且保证了工件的精度的一致性。提升了国产数控系统的功能水平,满足了复杂航空结构件的加工精度要求。