共享单车热潮2016年在中国多个城市兴起,为了占领市场,多家共享单车公司都掀起了“卡位大战”,谁能够将更多单车投放到街区,让市民更容易地取车使用就能在这场大战中抢先一步。

在这场卡位大战中,自行车产能是关键,不同于摩拜、ofo以代工生产为主的模式,小鸣单车的产能由广州凯路仕集团的工厂全权负责。

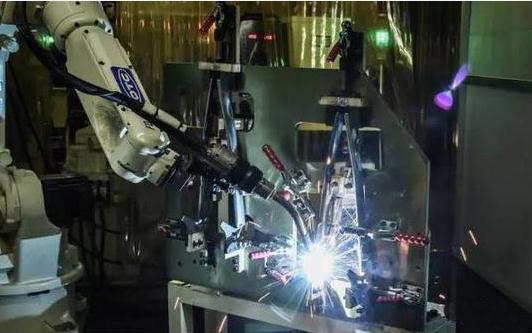

为了提高生产效率,凯路仕在2016年末投入三千多万元购买了自动化焊接机器人,加上原有的自动喷涂、编轮等生产机械,在单一工厂中实现日产两万辆的能力,效率达到业界高峰。

.jpg)

由于每天出产的小鸣单车数量众多,从工厂生产出来后就占据了厂区所有的空地,连绿化地也不放过。

现在小鸣单车是凯路仕工厂产能的主力,数量远高于凯路仕、烈风品牌的运动自行车和代工业务。

.jpg)

排列得整整齐齐的小鸣单车都是经过测试合格的产品,投放到街头后,用户就能直接开锁骑走。

凯路仕曾新辉副总介绍,在采用自动化焊接机械人后,配合已有的10条组装线,现在工厂每天产能都保持在一万多辆,最高产能为1.8万辆。如果工人加班加点,一天产能可以高达2万辆以上。

目前小鸣单车已经在广州、上海、深圳、杭州、无锡、汕头6个城市实现投放。曾总预计,今年凯路仕工厂要生产小鸣单车400万辆。

凯路仕工厂实现产能大跃进的关键就是上图的焊接机械人,采用自动化的机械臂代替焊接工人。

在保证质量的前提下,机械臂焊接速度更快,而且不需要休息时间,可以长时间、高负荷的工作,所以总体的焊接效率大大提高。

机械臂都需要按照程序工作,所以凯路仕工厂将机器人分成两组,分别焊接车架和前叉,完成后再送往涂装和焊接车间。

图中的焊接机器人一次可以焊接两根前叉,每一次都发出强烈的火光,更胜手工焊接。

.jpg)

据曾总介绍,凯路仕共购入120台焊接机器人,专供小鸣单车的钢车架使用。现在的焊接机器人一天可以焊接300个车架,整条生产线1.5个小时可以生产出800-1000个车架组。

以往全人工生产,一天只能焊接1000个车架组,自动化生产优势明显。

等待焊接的车架部件

自动化生产线里还是需要工人来支援的,他们主要的职责是将组件安装到模具上,让机械臂焊接,工作较轻松。

为了保护眼睛不被焊接的强光伤害,工人们都会带上酷酷的墨镜。

曾总说,用机械臂替换人工除了扩大产能的需求外,还是一个无奈之举,因为现在人力成本快速攀升。

2016年时,凯路仕开出8000~10000元的月薪还是很难招到有经验的焊接师傅,天津地区的自行车工厂更是为了熟手焊工开出15000元月薪,但也难以招到满意的人选。

自动化生产线虽然初期投入很大,不过节省了大量的人力成本,从长期来看是一项很有眼光的变革。

小鸣单车车架焊接前分为前三角(只有一个大梁)、后上叉、后下叉三部分,通过焊接形成一个完整的车架

.jpg)

焊接机器人对车架进行焊接

.jpg)

车架焊接工作台全貌

焊接一支小鸣单车前叉需要机械臂前后上下多个位置进行操作,以保证骑行强度。

据曾总介绍,小鸣单车虽然不会向消费者公开发售,但是产品的生产都是按照欧盟EN标准进行。

而且共享单车要长时间经受风吹日晒和雨淋,所以小鸣单车的生产要求提升为欧盟标准的1.5倍,这样才经得起用户的折腾。

.jpg)

焊接机械臂熄火的瞬间

.jpg)

全自动的车架运输带是自行车工厂的标配,焊接完成的车架被放置在运输带上徐徐走过涂装、贴标、组装车间,方便工人操作。

进入2017年,作为新三板上市公司,凯路仕拟融资2.45亿人民币,主要用于进一步发展柬埔寨工厂和增大通勤类自行车的产能,后者当然是针对小鸣单车产品的。

凯路仕透露,广州和柬埔寨两地工厂的总产能在扩展后将达到700万辆,成为另一家自行车领域的产能巨无霸,其中小鸣单车400万辆的目标占据凯路仕产能的大头。

400万辆放在任何一个自行车品牌来说,都是一个超高的数字,但共享单车的规模从目前来看,将会超出普通民众的预估。

大家都会担忧“无主”的自行车放在街边会被盗窃,曾总却不认为这是关键问题。

因为GPS定位能对投放的单车起到一定的保护作用,而且更多的车辆投放到街道上,会逐渐改变民众的想法,算上违法成本,偷不会比共享来得实惠。

更多信息请关注微信公众号: “OK智能制造” 请扫描下方二维码并加关注!