目前全球机器人产业的成本构成中减速器占到35%左右,而减速器的核心技术,几乎垄断在日本企业手上,在工业用机器人关节上的精密减速器上,纳博特斯克产品的全球市场占有率达60%,特别在中/重负荷机器人上,其RV减速器市场占有率高达90%。哈默纳科的谐波减速器约占15%。

对中国本土的机器人制造商来说,关键部件进口比例较高,导致现在国内制造机器人成本较高。特别是减速器,国内企业购买减速机的价格达到国外企业的价格的将近5倍。这样国产机器人难以形成价格优势,只有年产量上500-1000台,才有一定的规模效应。因此,中国如果想要形成机器人产业化,摆脱国外机器人企业的掣肘,在机器人领域赢得自主,必须要将减速器国产化提上日程。

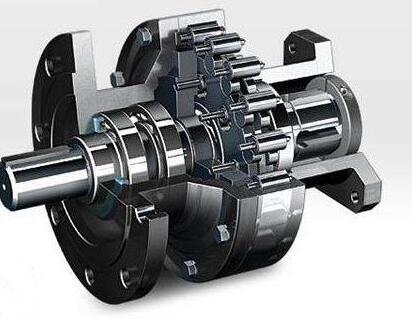

在RV减速器方面国内企业进展有限,并且普遍陷入了技术--价格的死循环。第一,作为精密机械工业的一个巅峰之作,减速机的技术门槛非常之高,在国际上也仅有极少数国家能生产,RV减速机里面完全是由高精度的元件,齿轮相互啮合,对材料科学,精密加工装备,加工精度,装配技术,高精度检测技术提出了极高的要求。国内企业研发多是通过反向工程获得数据,完全知其然而不知其所以然。所以尽管国内有部分企业在技术水平上取得了重大突破,但国产减速器在精度的保持性、精度寿命和产品寿命上都存在研发难点,各项难点导致国产减速器的一致性较差,产品之间可复制性低。因此,国内减速器尚不能形成批量化生产,目前只能依赖进口,严重制约了自主化市场需求。

第二,加工制造减速机零部件的设备都非常昂贵,比如美盖勒平面磨床,单价值折合人民币就接近千万元。在没有足够的产量支撑下,设备摊销成本高得吓人。

所以这就变成了一个恶性循环,成本比国外竞争对手高,性能却比对手差,销量当然高不了,然后也不可能实现规模效应。实现盈利,而没有盈利,没有批量就没有足够的资源进行技术改进探索研发,也没有办法形成质量控制,更没有办法改进技术和性能。

核心零部件一直限制着中国机器人的快速发展,因此早日实现加速器的国产化至关重要。

【此文章原创来自于158机床网转载请注明出处】