1986年,第一台关节臂测量机问世。作为关节臂技术的先驱,海克斯康关节臂十年如一日,服务于客户现场,在汽车、航空航天、电子、机械制造等行业应用广泛。ROMER 绝对关节臂测量机采用了先进的技术和创新的设计,完成包括尺寸验证、3D数字化、点云检测以及逆向工程在内的多种任务,解决了车间现场的各种测量难题。

极致便携体验

关节臂为工业计量提供了最大程度的便携性:碳纤维臂身设计,确保设备在不同环境下的强度和热稳定性;接触式测量和激光扫描均可通过WIFI 进行数据传输。

优异精度表现

关节内置的绝对编码器,保证了设备超高的测量精度。开机即可测量,无需回零,无需预热;

操作灵活简便

一体化的ZERO-G 平衡系统,可平衡机身重力,使设备运动更灵活,并保证了设备的超高精度;符合人体工程学设计的腕部和按键,让操作者能轻易的完成单手操作;无论是接触式测头还是激光扫描测头,均无需现场校准。

丰富的选项配置

多种模块化功能包,可实现Wifi 无线通讯、有线或无线激光扫描、电池供电等功能;多款高速激光扫描测头可选,可根据精度和点云要求选择合适配置。

配合关节臂,我们推出了多种解决方案,为客户解决各类测量问题。

管线检测方案

ROMER 管件检测系统是当前市场一款便携式非接触管件检测系统,它由绝对臂测量机、红外线弯管测头和TubeShaper软件三部分组成,可以直接安装在管件生产线旁边检测管路、管线、软管等。除了可以提供常规的关节臂各种检测功能之外,还可以提供与弯管设备相匹配的加工参数和合理的修正值数据,供弯管机调整使用,从而大大缩短调整设备所需要的时间,提高产品的合格率。

碳纤维检测

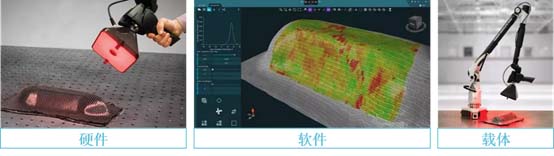

海克斯康制造智能推出首个专用于碳纤维零部件的检测系统,为复合材料的检测和分析带来了革命性的颠覆。该系统由 Apodius Explorer 3D 测量软件和 HP-C-V3D Apodius 光学传感器硬件两部分组成,专为ROMER关节臂测量机(内置激光型)而设计,可完美配合使用,并可以实现复合材料产品的完整表面纹理映射及全零件几何特征的自动获取。为碳纤维材料零件,提供了无与伦比的缺陷检测和全数字化测量功能。

大齿轮测量

Romer关节臂配合QUINDOS软件是专门面向大型齿轮车间现场测量提出的解决方案,目前已经在国内外多家齿轮生产厂家成功应用。从1.5米到4.5米的测量行程,应用于超大齿轮的测量,省却移动齿轮的麻烦。同时配备具备强大分析功能的QUINDOS软件,具备获得PTB完全认证的齿轮算法,集成蛙跳算法,快速移动,完成超大尺寸测量。

逆向工程与文物保护

ROMER 绝对臂测量机和激光扫描测头的组合,可以精确获取文物尺寸、轮廓等三维几何信息,建立三维模型,实现文物数字化,为用户提供了最优性能的高端扫描平台,从而解决了文物数据采集测量的难题。使古老文化得以保留与延续!

检具夹具

完全便携,直接携带到现场使用,快速测量,夹具停工时间短,测量效率高,快速与CAD模型找正,即刻提取有意义的结果,通过宏程序,实现可重复的批量夹具检测,3维测量报告,直观的报告与数据分享

汽车对标,完全灵活的方案

强大的灵活性和兼顾触发与扫描测量功能,应用于复杂结构的接触和车身的内饰扫描测量,可固定在车外或车内,通过关节臂的灵活转动,对各个位置,包括车体内部进行测量

从单一的产品设备供应商到为客户提供全方位的智能制造解决方案,海克斯康制造智能一直在不断进步与自我超越中前进。凭借提供高品质的测量设备、高科技的传感技术、强大的软件分析工具,以及专业的服务与支持,海克斯康制造智能助力用户实现品质和生产力的提升。咨询电话:135-2207-9385