什么是余摆线铣削

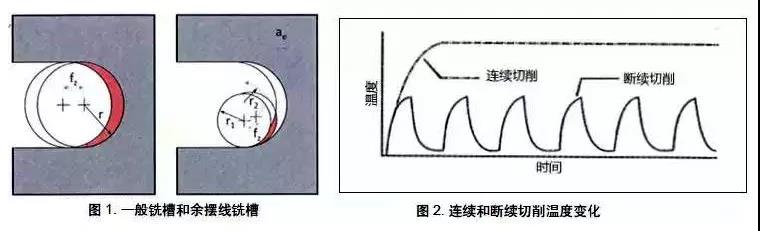

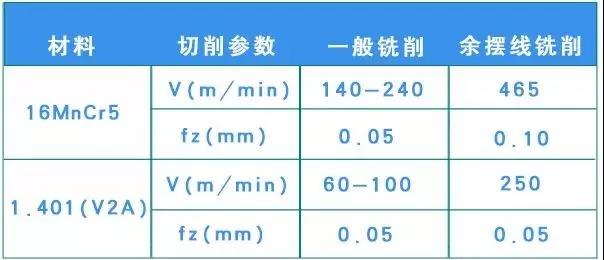

立铣刀多用于平面、槽和复杂型面的加工,与车削不同,在这些零件的槽和复杂型面的加工中,铣削的路径设计与选择也非常重要。如一般方法的铣槽,同时加工的圆弧接触角最大可达到180º,散热条件差,加工中温度急剧上升。

而如果改变切削路径,让铣刀一面自转一面公转,这样就减少了接触角和每转切除量,可使切削力和切削温度下降,刀具寿命延长。从而可以较长时间地持续进行切削,如(图1)就称为余摆线铣削。

其优点在于降低了切削难度,保证了加工质量,合理选择切削参数尚可提高效率并降低成本,尤其在耐热合金、高硬材料等难加工材料的加工时,更可显著发挥其作用,并具有很大的发展潜能,这或许也是业界越来越重视和选择余摆线铣加工方法的原因。

技术优势

余摆线亦称次摆线、延长外摆线,即动圆延一定直线作无滑动的滚动时,动圆外或内一点的轨迹。它又可称长(短)幅旋轮线。余摆线加工就是用直径比槽宽小的立铣刀,以其侧面将一半圆弧的槽加工变为小部分圆弧进行的侧面加工,可加工各种槽和型面型腔等。这样,理论上一把立铣刀可以加工比它大的任意尺寸的槽和型面,还可方便地进行一系列产品的加工。

随着计算机数控技术的发展和应用,铣削路径的可控、切削参数的优选,以及余摆线铣削存在的多方面潜力,正被更多地采用和发挥。并得到航空航天、交通运输设备和工模具制造业等零部件加工业的考虑和重视。特别在航空航天业,常用的钛合金和镍基耐热合金零部件具有诸多难加工特点,包括:

高的热强度硬度使加工中的刀具难以承受甚至发生变形;

高的抗剪切强度,使刀刃易于损伤;

低的热传导率,使高热不易导出切削区,该处温度常超过1000ºC,加剧了刀具磨损;

加工时材料常熔焊在刀刃上,生成积屑瘤。加工表面质量差;

奥氏体基体的镍基耐热合金材料加工硬化现象严重;

镍基耐热合金微结构中的碳化物会使刀具产生磨料磨损;

钛合金具有化学活性大,化学反应也使损伤加剧等等。

这些难点可以借助余摆线铣削技术,使加工持续且顺利地进行。

由于刀具的材料、涂层、几何形状、结构不断地优化,智能化的控制系统、编程技术以及高速高效多功能机床等的迅速进步,高速(HSC)和高效(HPC)切削加工也达到了一个新的高度。高速加工主要考虑速度的提高。高效加工则不仅要考虑切削速度方面的提高,且要考虑减少辅助时间,合理的配置各切削参数、切削路径,进行复合加工减少工序,提高在单位时间的金属切除率,同时延长刀具寿命,降低成本,考虑环保。

技术前景

余摆线铣削在航空发动机的应用数据资料显示(如下表)

加工钛合金Ti6242时,单位体积刀具成本能够下降接近50%,加工镍基耐热合金因可耐尔718制零件上的槽,工时则能下降63%,刀具的总体需求数量可下降72%,刀具成本能够下降61%。而加工X17CrNi16-2的工时可减少约70%。由于这些良好的经验和成果,先进的余摆线铣削方法被应用到越来越多的领域中,在一些微细精密加工的领域也得到关注,并开始应用。