引领圆柱齿轮技术的发展

为柔性需求而生的独创性圆柱齿轮磨齿机

霍夫勒的圆柱齿轮技术仅降低了齿轮的生产成本,提升齿轮精度,而且其精细化设计,能灵活应对各类齿轮从粗加工到精加工的整个工艺流程。此外,凭借我们数十年的专业技能

以及高度创新能力,配合高标准研发能力,现已成功搭建起全球化的服务网络以及现场应用服务体系。这在如今以及未来数年中,都能确保我们的领先地位。

霍夫勒圆柱齿轮机床根据实际应用进行研发,满足不用行业的需求。客户包括航空、汽车、采矿、建筑、工业齿轮箱和风力发电等行业的齿轮或齿轮箱和风力发电等行业的齿轮或齿轮箱签约生产商。

联系:135 2207 9385

专注最佳性能和最高效率的前沿技术

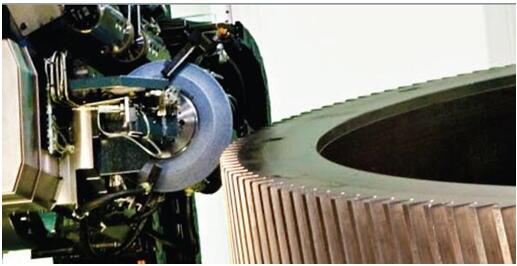

RAPID系列的大工件成形磨齿机是为处理最大直径8000mm的齿轮组件而设计的。按照个体需求不同,RAPID系列可以设计为冲程加大版(L/XL型),此外也能够应用于两种不同的型号。和标准配置一样,该机器可装配一个小型磨削头,用于装夹直径300-20mm的超小型砂轮(K型)。在所有配置中,RAPID系列成形磨齿机都能选用内齿轮磨削臂进行从外齿磨削到内齿磨削的瞬时转换。

此外,特殊的机床轴线布置,采用矿物质铸铁制成的具有热稳定性、几乎无振动的机床床身,以及应用于机床工作台和五轴磨削磨头的无磨损力矩电机,共同为机床带来了不惧考验的精确性,稳定的质量和极大的灵活性。高度灵活的磨削头集成了三维探头并且能够在磨削过程中调整螺旋角,这意味着可以根据单侧或双侧磨削的允许偏差对齿轮进行拓扑调整,而通过可选设备进行的测量可以保证即使在磨削过程中也能控制磨削结果。

由矿物质铸铁制成的机床床身,稳定且几乎无振动;

通过力矩电机驱动控制的高精度机床工作台;

高度动态轴允许在很短的磨削时间内对整个修型范围内进行五轴优化加工;

自动工作台驱动,无需用户在工件更换时进行干预;

集成测量系统和磨削过程中的自动修正使磨削结果可控(可选)。

以RAPID 800型磨齿机为例的轴线示意图

数控轴

X 进刀轴

Y 轴向进给轴

B 工作台旋转轴

A 螺旋角回转轴

Z 切向轴

Y2 修整轴

C,C1,C4,C5 磨削砂轮和金刚石修整轮的驱动轴

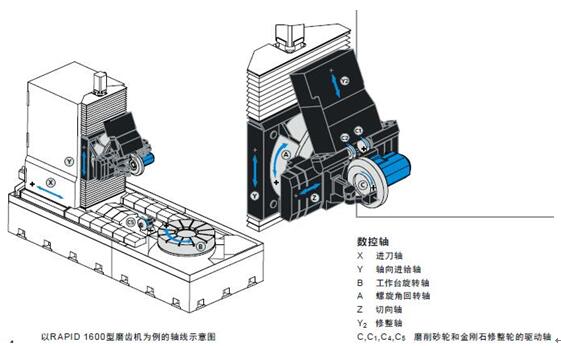

以RAPID 1600型磨齿机为例的轴线示意图:

数控轴

X 进刀轴

Y 轴向进给轴

B 工作台旋转轴

A 螺旋角回转轴

Z 切向轴

Y2 修整轴

C,C1,C4,C5 磨削砂轮和金刚石修整轮的驱动轴

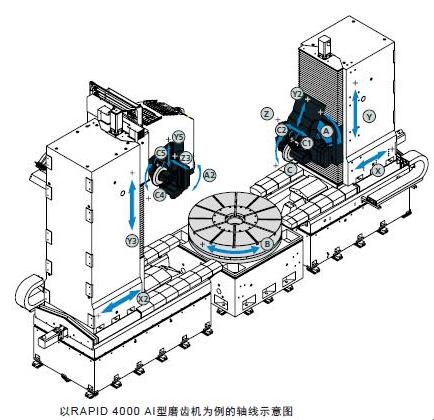

以RAPID 4000 AI型磨齿机为例的轴线示意图

数控轴:

X 进刀轴

Y 轴向进给轴

B 工作台旋转轴

A 螺旋角回转轴

Z 切向轴

Y2 修整轴

C,C1,C4,C5 磨削砂轮和金刚石修整轮的驱动轴

贴合磨削:

高精度确保改善工艺效率!

采用贴合磨削,当砂轮径向进给时,RAPID系列磨齿机可解决磨削过程中由于单边余量取出比例不均造成的效率低下等问题。

额外进刀运动和径向进给同步进行,不占用多余时间;

四轴进给优化实现整个齿形高度内磨削余量均匀去除;

得以与高速磨削技术相结合;

齿面温度降低,且全齿侧余量均匀去除;

切削过程中的冲程数显著减少

结 果:

由于砂轮位置的冲程得到优化,磨削时间可缩短30%。

高科技竟可如此简单!

“大道至简”,正如这句箴言所述,旨在打造化繁为简、非传统化的解决方案来应对高科技的挑战。我们的技术工程师和专家团队让这一概念具象化,他们努力确保实际应用的高技术标准,符合机床操作简便的理念。

例如:RAPID系列的研发基于现行理念,不断进行革新。成功因素包括:

高效生产,降低单件成本,优化工艺安全;

体系化的服务网络提供综合广泛的服务;

卓越的技术经验(客户可在其研讨会上切实体会)。

力矩电机驱动的高柔性磨削头:

五轴联动加工

即使在磨削过程中,保持高刚性和定位精度,且无磨损

通过集成测量系统监控磨头位置

可满足单侧或双侧磨削需求的拓扑修形

3D测头集成测量系统可测量磨齿机上最为复杂的拓扑修形

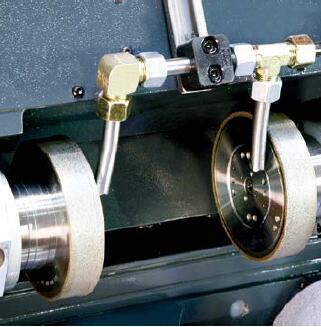

双滚轮修整系统大大缩短修整移动路径:

双滚轮修整系统直接安装在磨头上方,并装有两个金刚石修整滚轮

可大大缩短移动路径和修整时间

砂轮上齿形高度可自由修整

可根据不同参数要求,修整出高精度、低磨损的砂轮形线

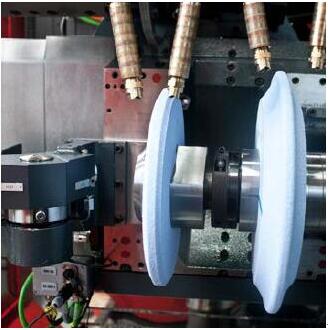

适用于特殊需求的砂轮主轴(K型):

可用于加工间隙小的双螺旋齿轮

适用于齿间退刀槽小的情况,例如:小轴齿或者花键

不同的砂轮法兰盘适用于砂轮直径300-20mm的情况

无需更换砂轮主轴

可以应用可修整和无需修整的CBN砂轮

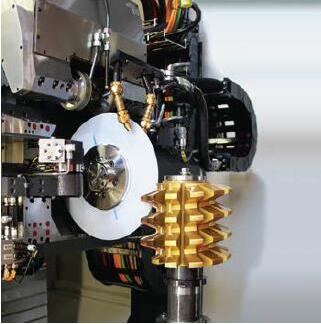

内齿磨削臂(可选):

根据不同应用和行业可选用不同内磨臂型号

易于装配,且安装时间极短

可磨削直齿、斜齿和双联齿

床身配有单独的内齿轮修整系统,修整原理与外齿轮相同

用于大模数齿轮加工的双立柱RAPID AI系列:

内齿和外齿可以同时在一台机床上加工,使用相同的夹具,无需重新更换工具

集成旋转轴

集成砂轮修整系统

内齿插入深度可达1,000mm

带有大螺旋角的内齿轮也可以在不碰撞的情况下进行磨削。

滚刀刃磨:

无需专业机床,大大减少投资成本

测头和砂轮可自动进行滚刀对中

可自由调整工艺参数和修整参数,减小刀具表面粗糙度,提高其质量,延长使用寿命

大型滚刀也能进行理想磨削

可以测量齿形、齿面和刃面齿距

标准性能选项:

外齿轮的磨削和检测

齿形和齿向标准修缘

简便操作指南、各类使用助手以及3 D自动碰撞控制

西门子8 4 0 D控制系统

可选性能选项:

圆柱内齿轮的磨削与测量

高速磨削( H S G)

贴合磨削(B FG)

C B N砂轮磨削

多砂轮磨削技术

偏心补偿

自适应修整间隙( A D I )

修整轮接触控制( D C C )

修整轮的寿命控制( D L C )

双螺旋齿的磨削和测量

多联齿轮的磨削和测量

磨削基准环和轴承凸肩

磨削工件毛坯开槽

磨削超宽齿形

磨削特殊齿形

不对称渐开线齿轮的磨削和测量

B i a s控制磨削( B C G)

拓扑修形的磨削和测量

蜗杆的磨削和测量

花键轴的磨削和测量

端面齿的磨削

滚刀刃磨

可选性能选项

众多性能和用户自定义选项

大大提高了磨削过程中的柔性

更多性能选项可按需提供