本文主要对立式钻攻中心、数控车床和数控铣床等数控加工机床设备的故障诊断及修理方法进行介绍。这些故障都是在日常生产中经常遇见的,包括机械方面和电气方面。本文有针对性地对各故障诊断与维修方法进行了深入浅出地阐述,值得数控维修的同行借鉴。

概述

数控加工设备主要包括立式钻攻中心、数控车床、数控铣床及数控冲剪机等。这类设备的运行原理是根据按照生产工艺编制的零件加工程序和操作指令,由数控装置(CNC)进行相应的数字逻辑运算与处理后,输出一对一的加工控制指令,控制设备各运动部件协调动作,加工出符合要求的零部件。这类设备具有精度高、系统运行可靠和输出指令精确等特点,但发生故障后其诊断与修理较难操作。本文主要分类别对我单位几种数控加工设备在日常工作过程中出现的故障诊断与修理方法进行总结,为设备修理同行们处理类似故障提供思路。

立式钻攻中心故障诊断与修理

立式钻攻中心主要对工件进行钻孔、攻螺纹及简单的平铣等工作,一般由主轴、可在X、Y向移动的工作台(有的地方叫十字滑台)、刀库及A轴等组成工作单元,其中刀库故障现象很常见,下面对刀库故障的诊断与修理方法进行叙述。

(1)故障现象。一台立式钻攻中心,型号为TC500,加工过程中无法执行换刀指令,在自动模式下,程序执行换刀时刀库无动作,系统无报警,手动模式下也不执行换刀动作。

(2)故障诊断与分析。根据立式加工中心运行原理诊断,经分析后认为造成此故障现象的原因主要有:①刀位检测信号丢失。②换刀信号不对。③Z向坐标参考点丢失。④主轴(Z向)的行程在换刀点位置时系统未检测到。⑤主轴下端面与工作台距离不对。⑥刀库电动机未动作。

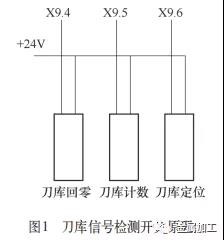

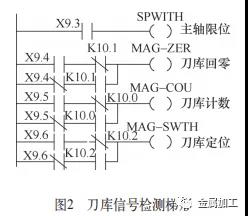

(3)故障排除与修理。针对①将系统梯形图(见图1、图2)打开,用金属片感应刀位检测开关,发现检测开关信号与梯形图里程序触点X9.6动作一致,因此排除故障①;针对②在手动(MDI)方式下编写换刀指令后,检测换刀继电器动作正常,换刀用变频器有频率输出,因此排除故障②;针对③重新设定Z向坐标参考点,即使用手轮将Z轴移动至机械坐标值为Z=130时,将参数1815中的APC(Z)对应的数值改为“0”后机床断电再启动,将APC(Z)对应的数值改为“1”, 机床断电再启动后,刀库依然不执行换刀指令,因此排除故障③;针对④打开系统梯形图查看换刀点位置信号正常,因此排除故障④;针对⑤重新调整主轴下端面与工作台距离即使用手轮将主轴向上移动,用尺子测量主轴下端面与工作台之间的直线距离达到540mm时,将系统K参数15的“0”位修改为1,机床断电再启动刀库仍然不执行换刀指令,距离分别调整为535mm、530mm、520mm时依然不行,因此排除故障⑤;针对⑥将刀库电动机拆下来仔细检查,发现电动机电源线因老化全部在进行端子处断掉,将断掉的电源线重新连接好,试运行刀库能够正常换刀。

经调查该故障因刀库在换刀过程中电源线被转动的刀盘卡住拽断造成,因此将电源线接好后,将电源线固定牢靠,避免此类现象再次发生。

数控车床故障诊断与修理

数控车床一般由X、Z向移动工作台、主轴等工作单元组成,主要完成对工件的车削、镗孔等工作,其故障有很多种类,其中有主轴电气控制方面、有电动刀架等方面,下面对一起典型的电气系统故障诊断与修理进行阐述。

(1)故障现象。一台斜导轨数控车床,型号为HTC2050i,加工过程中突发故障,数控系统报警信息为:NO.2121液压电机电源控制开关跳闸;NO.2123液压电机未启动;NO.2130卡盘压力低。经查电气控制柜内一单相直流24V控制用断路器跳闸,若强行将该跳闸断路器合闸,数控装置黑屏,直流电源板的电源指示灯忽明忽暗。

(2)故障诊断与分析。根据系统报警信息,按照设备运行原理分析后,认为造成此故障现象的原因主要有:①液压站电动机发生故障。②检测液压卡盘压力的压力继电器发生故障。③继电器板的直流24V电源有短路故障。

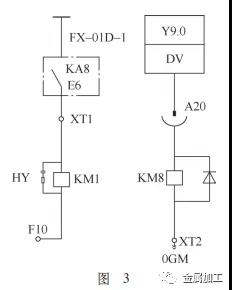

(3)故障排除与修理。针对①检查液压站电动机,液压系统电路如图3所示。

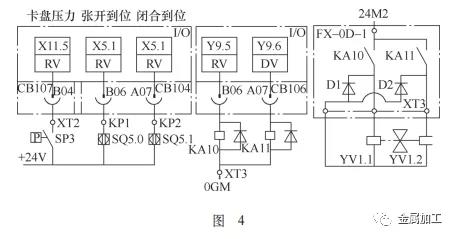

用兆欧表对液压站电动机进行检测,结果正常,将电动机直接连接到控制用电源开关下端,合闸后液压电动机能够正常启动,因此排除故障①;针对②检查液压卡盘压力继电器SP3,卡盘控制电路如图4所示,经测量压力继电器信号正常,将压力继电器电源线从继电器上方拔掉,开机后上述报警信息仍存在,因此排除故障②;针对③先检查跳闸断路器两端线路,测量其控制电压,经检测上端线路正常,下端+24V电源对地短路,经查下端与继电器板连接,用万用表检测继电器板上面各线路+24V电源状况,发现各线路均对地短路,因各限位与测量信号均为+24V电源,且断路器上有液压监控触点,先检测液压监控触点是否正常。

将各端子与+24V电源连接的另一端从继电器板上拆下来,逐一用万用表进行检测发现XT3端子对地短路,引起各+24V电源对地短路(因各+2 4V电源在继电器板上是全部连接在一起的,只要连接中的线路有一条对地短路均会造成所有+24V电源对地短路),经检查XT3端子是排屑器装置胀紧检测信号线,拆开防护罩发现该信号线缠住胀紧轮,胀紧轮随排屑电动机旋转,将信号线拽断,断开的信号线+24V电源通过床身对地短路从而发生上述故障。将损坏的信号线恢复后,故障解除,机床试运行正常。将该信号线固定牢靠,避免此类现象再次发生。

数控铣床故障诊断与修理

数控铣床一般由 X 、 Y 向移动的工作台、主轴等工作单元组成,主要完成对工件的铣孔、沟、槽等工作,其故障有很多种类,其中有电气控制方面的、也有机械方面的,下面对一起典型的电气故障回不了工作零点的诊断与修理进行阐述。

(1)故障现象。一台数控铣床,型号为CK7136,采用山东凯恩帝(KND)数控系统进行控制,在开机使用回零点过程中,X向、Y向、Z向均回不了零点,系统报警:+X、+Y、 +Z均超程。

(2)故障诊断与分析。根据系统报警信息,按照设备运行原理分析后认为造成此故障现象的原因主要有:①各向限位开关发生故障。②各向限位线路发生故障。③系统参数发生变动。

(3)故障排除与修理。针对①对各方向限位开关进行通断闭合检测,发现X、Y向限位开关正常,Z向限位开关减速检测挡无信号,检查知Z向限位开关减速挡不能有效闭合与松开,更换Z向限位开关后,点数控装置上面的“诊断”键进入诊断界面,手动移动各方向,检查X、Y、Z向分别对应的参数X000、X001、X002,检查各对应的从左往右数前四位二进制数是否有变化,发现只有Z向能够有效响应,X、Y向限位开关正常,但还是不能回零点,因此排除故障①;针对②检查X、Y向限位开关至数控系统的线路,发现线路因长时间使用,经含油切削液的浸湿发生老化,造成 X、Y向线路绝缘皮脱落,再加上X、Y向线路在一起固定并随工作台运动,导致线路与设备本体短路,将X、Y向线路进行处理后,通过数控系统进行诊断,发现X、 Y、Z向线路均正常,但仍然回不了零点,因此排除故障②;针对③点数控装置(CNC)上面的“参数”键,进入参数界面,查找参数“0015”,下方提示为:POD GB4S FXC0 FXCS…ZRSZ ZRSY ZRSX检查其参数是否为“01000111”,该参数为X、 Y、Z方向的零点设定值,发现为“01000001”显然不正确,需调整。

调整方法为:点数控装置上面“设置”键,进入参数设置面,将光标下移至“参数开关”处,点数控装置键盘上“向右”箭头,将“参数开关”打开,然后点“参数”键,进入参数设定界面,光标移至参数0015处,登录方式修改为“录入”状态后,在下方的数字设定框内输入“01000111”,点数控装置面板上面的“输入”键,然后将参数开关关上,复位报警信息后,关闭设备电源,重新启动机床执行各方向回零,机床运行正常,故障解除。

此故障类型为典型的限位开关硬件故障与系统零点参数丢失双方面发生的故障,该故障的出现是因为限位线路绝缘皮老化,在回零过程中造成短路,导致系统回零参数丢失,发生上述故障。此类故障发生后,应该先排除硬件故障,再排除系统参数方面的软件故障。

结语

综上所述,数控加工设备是集数字化、智能化和专业化为一体的设备,其故障诊断与维修工作较复杂,因此,在要求故障维修人员掌握相关理论知识的同时,还需有丰富的实践经验。这就要求弄清楚各数控加工设备的结构与运行机能,在处理故障问题时善于按照数控加工设备运行原理进行故障分析与判断,然后才能进一步地进行针对性地故障排除,只有这样才能够行之有效地解决故障问题,且达到举一反三的效果。