摘要:大型回转支承用于风力涡轮机和其他能源工业设备,在这些应用中,设备的工作环境恶劣。为了承受较大的动载荷,回转支承辊道可以通过感应加热进行表面硬化,采用无软带工艺,实现无软带均匀热处理。与传统的炉内渗碳相比,无软带感应淬火速度更快、能耗更低,并已开发出工艺对中碳钢回转支承进行感应处理达到同样的效果。预加热线圈的存在,带有独立的电源,可以调整加热速率,以便根据钢材特性调整加热工艺。预热功能保证在不降低扫描速度或生产率的情况下使淬硬层深达10mm以上。机械跟踪系统调整线圈位置以补偿工件的变形,从而确保加热均匀。对不同的工艺的淬火区域,进行表面硬度试验和金相检测,验证工艺的一致性。通过预加热感应器,避免了表面过热,在传统软带区域获得了细小而均匀的晶粒组织。

1 序言

本研究的目的是开发一种适用于中碳钢大型回转支承的感应淬火工艺。通常轴承用钢主要是高碳铬钢、渗碳钢、中碳合金钢或特殊用途的其他钢种。大型回转支承经过表面处理以获得硬化层。淬硬层可以保证轴承承受高动态载荷。同时,表面硬化工艺使得未经处理的心部具有良好的韧性。淬硬层深度在几毫米到10mm之间,这取决于轴承尺寸和应用。有足够深的淬硬层是工艺要求必须保证的,以满足每一个具体应用所需的承载能力。当然,也应避免淬硬层过深,因为淬硬层深度过深会增加淬火期间表面开裂的风险。

2 传统渗碳工艺

渗碳钢通常用于生产轴承。对于这种轴承,淬硬层是通过渗碳工艺获得的。在高温、长保温时间的炉内进行渗碳,不仅能耗高且耗时长,而且处理后的材料晶粒粗化。在这种工艺过程中,马氏体相变和整个零件的快速冷却会产生很大的变形。由于这些原因,使用低碳钢制作大尺寸回转支承不能满足工艺要求。中碳钢是一个合适的选择,当进行热处理时,它们具有良好的成形性,很强的淬透性,良好的导电性和韧性。轴承表面应进行感应淬火,并且必须有足够的淬硬层深度,以达到必要的力学性能。

3 感应淬火

与渗碳工艺不同的是,感应淬火技术不需要对整个工件进行加热,而是仅对表层进行处理,使心部及其金相组织保持不变,或变形较小。与渗碳相比,感应淬火是一种快速、节能的工艺,它是一种非常通用的加热方法,可以进行局部和表面的均匀硬化。加热是通过将导电材料置于通过感应器(通常是水冷铜感应器)的高频交流电产生的磁场中来完成的。

感应加热的特殊方面是直接在工件产生热源,即感应器产生的磁场在工件表面产生涡流,并通过材料的阻性(焦耳)加热需要处理的工件材料。产生的加热深度与交流电的频率有关:频率越高,涡流渗入深度越浅。感应电源的输出电压和频率、加热时间、淬火冷却介质、导磁体和感应器形状等与程序控制的全自动化设备组合,完成对工件的指定区域加热,获得所需的淬硬廓形、淬火硬度和高重复性。

4 无软带技术

轴承的工作条件要求整个圆周环形辊道表面具有稳定的力学性能及均匀的淬硬层。具有较低表面硬度和机械强度的软带将导致该区域容易受到磨损,从而形成裂纹形核和扩展的特殊区域。当扫描感应加热路径末端与扫描起点重叠时,传统的扫描感应加热工艺会产生一个软区,这种重叠会使已经淬火的材料回火。无软带扫描技术可满足轴承感应淬火消除软带的工艺要求。无软带工艺使用两个加热组件,每个加热组件配有两个感应器,分别称为预热感应器和加热感应器。每个感应器都有一个独立的电源,可以设置为加热工艺所需的功率输出。这两个加热组件能够绕着轴承辊道移动,每个组件覆盖半个轴承圆环。预热和加热感应器均设置为与轴承辊道表面平行,并通过安装在加热组件上与感应器连接的旋转数控芯轴,保证感应器和辊道在任何情况下平行。每个喷淋装置上配备一个主冷却喷淋和一个辅助冷却喷淋。必须根据轴承辊道几何结构专门设计感应器和冷却喷淋装置。主冷却喷淋提供实现马氏体相变所需的快速冷却,而辅助冷却喷淋有助于完成相变并将材料冷却至室温。

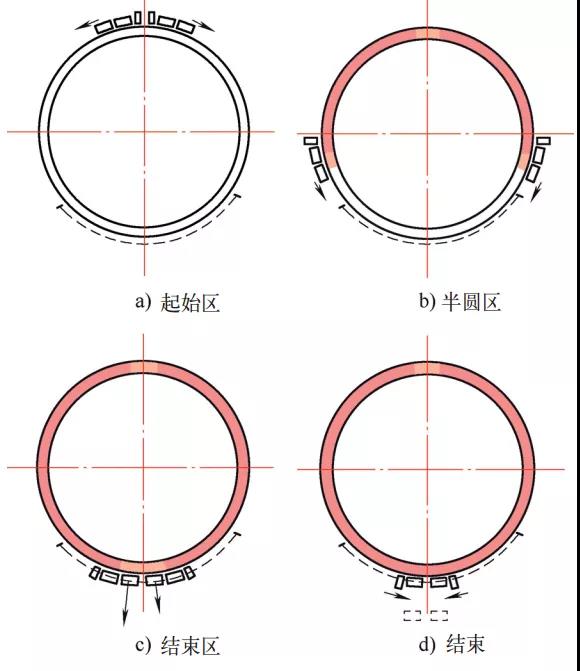

图1所示为不同工艺步骤中加热组件的位置。加热从环形工件的一个点开始,两个加热组件彼此靠近,在该区域加热过程中,旋转平台在一定范围内带动工件摆动,称为起始区(见图1a)。此时,所有感应器紧靠在一起进行加热。当起始区达到工艺淬火温度时,旋转平台停止摆动,两个独立的加热组件朝相反方向移动。这时,主喷淋器打开,开始快速冷却起始区表面。在稳定扫描模式下加热时,每个加热组件将围绕轴承圆周一半的圆环移动(见图1b)。根据工艺要求设置扫描速度和加热功率,以获得所需的淬硬层深度。两个加热组件沿着轴承辊道相对方向移动,到达与起始区域相对的位置,该区域称为结束区域。当两个加热组件相互靠近时,两对预热感应器彼此紧邻(见图1c)。此时,第一加热组件预热感应器的电源供电中断,该预热感应器从辊道表面移开。移开一个感应器为两个加热组件创造了更近的加热空间。当第二个加热组件的预热感应器与第一个加热组件的加热感应器相邻时,再次关闭第二个预热感应器的电源,同时该感应器离开辊道表面。第二个预热感应器覆盖的辊道表面,随后由两个相互靠近的加热感应器进行加热(见图1d)。当两个加热感应器彼此相邻靠到最近时,电源关闭,并快速移动转台平台,使其中一个辅助淋浴器覆盖最后一个加热辊道部分。感应器和辊道表面之间的间隙恒定是获得均匀加热模式的基础。

图1 加热过程感应器位置

淬火过程的快速冷却和马氏体转变在淬硬层中产生应力,这些应力将导致轴承产生形变,使感应器与辊道之间的间隙在加热过程中发生变化。为了避免这种情况,采用了机械跟踪系统。每个加热组件都配有跟踪装置,跟踪装置与辊道表面保持接触。当加热组件围绕轴承旋转时,跟踪系统测量轴承表面位置的变化并补偿感应器位置,以保持间隙恒定。

5 42CrMo4 中碳钢

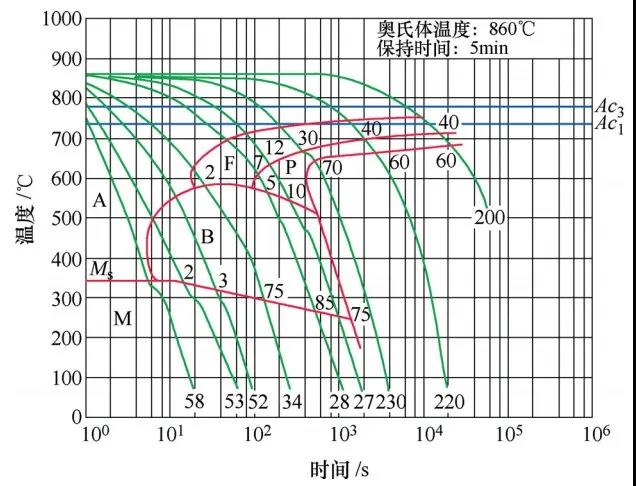

我们已针对42CrMo4、50CrMo4和100Cr6三种不同的钢材开发了无软带工艺。在这些钢种中,42CrMo4钢是最难处理的,因为它需要更高的冷却速度才能得到完全的马氏体转变。本文列举出了42CrMo4钢工艺开发的结果。42CrMo4钢是一种十分适合感应表面硬化的材料,可制作要求具有良好冲击韧度、耐磨性和抗疲劳性的零件。当热处理时,如果采用足够的冷却速度,42CrMo4钢硬度可达到62HRC。如图2所示,必须达到40℃/s的冷却速度,以获得完全转变的马氏体晶粒组织。

图2 42CrMo4钢连续冷却组织转变图

图2中,冷却曲线尾部的数字是冷却后的硬度值,<200的为HRC,≥200的为HV;贝氏体B、铁素体F、珠光体P区域的数字为冷却后相应的金相组织中非马氏体组织百分比。

保证完全马氏体相变的淬硬层深度不仅取决于冷却条件,还取决于钢的淬透性和加热特性。当要求淬硬层深度较深时,淬透性是一个重要指标。在铁碳体系中,淬透性取决于合金元素的含量。一些合金元素,如锰和镍,可以在奥氏体晶界处分离,促进马氏体的形成。在大型轴承的表面感应加热中,加热时间为数十到数百秒,Ac1和Ac3的温度将略高于平衡值。另外,从表面到零件心部会有一个温度梯度,为了使加热温度达到所需的淬硬层深度,表面的温度应该更高。

6 工艺开发

大型轴承套圈的感应淬火存在一些难点,因此必须为每个特定的轴承辊道的形状和尺寸制定工艺参数、感应器和喷淋装置。辊道几何结构通常要求不同的淬火冷却强度。感应器上装有导磁体,在需要较高功率的地方聚集磁力线,提高工件上的感应功率。在每个加热组件上使用两个感应器,可以在保证要求的淬硬层的基础上,保持较快的扫描速度。扫描速度为1mm/s时,可达到10mm以上的淬硬层深度。该扫描速度保证加热工件的表面在被喷淋冷却之前,表面温度不会冷却。1~5kHz的加热频率最适合于深淬硬层的要求。稳定扫描过程中每个预热感应器的电源输出已设置为将表面温度加热到920~970℃。对于加热感应器,电源输出设置为保持表面温度,并通过热传导使热量到达所需深度。主喷淋和辅助喷淋装置安装在加热组件上,保证在淬火过程中淬火冷却介质覆盖工件的整个辊道长度。正确选择淬火冷却介质聚合物浓度和温度,以避免工件在淬火过程中形成裂纹。

起始区和结束区需要特定的工艺参数。在起始区,冷却的第一步仅在主喷淋间进行,以避免与辅助喷淋间相互干扰。在加热组件离开起始区数十毫米后,起动辅助喷淋,稳定扫描区域沿辊道圆周方向以相同参数进行。在结束区域,当第一个预热线圈从支承面移开时,由于只剩下一个感应器来加热半圆周的其余部分,因此相应加热组件的扫描速度必须降低。当第二个预热感应器移开时,也会发生同样的情况。扫描速度的这些变化在被主喷淋冷却的加热材料中产生延迟,但这并没有导致贝氏体和其他非马氏体相变组织的形成。由于在起始区和结束区存在这些挑战和难点,在这些区域进行冶金和机械检测时需要特别小心。

7 工艺验证结果

通过测量淬硬层深度和表面硬度,评估沿辊道圆周淬硬层的均匀性。这两种技术指标是衡量工件在工作条件下机械特性的基础。采用无损检测(NDT)方法对工件表面进行检测,即采用超声波检测装置对淬硬层深度进行了测量,表面硬度的测量是用配备了一个LEEB-DL探针的便携式硬度计对工件进行检测。根据ASTM E140标准,用里氏硬度计测量的硬度值需换算成洛氏硬度。在辊道中心测量淬硬层深度和表面硬度。通过对首次加热试验的轴承套圈圆弧段进行测量,并与破坏性检测方法进行比较,验证了非破坏性检测方法的有效性。对辊道表面抛光,以去除氧化层,再进行超声波淬硬层深度测量和表面硬度测量,然后用带锯切割样品并进行酸蚀(酸的浓度为3%),以显现淬硬层廓形。然后,用研磨机研磨样品,并将其嵌入在酚醛树脂中。

试样制作包括加热过程,将温度升高到160℃,样品由自动抛光机用砂纸抛光,然后用1μm级金刚石抛光布进行试件抛光。在垂直于表面位置进行维氏硬度测量,以测量有效淬硬层深度。根据ASTME140标准,在距离表面0.4mm深度处的维氏硬度测量值需转换为洛氏硬度值,这些测量值已用Leeb探头进行校准。用3%浓度的硝酸蚀刻试件,然后用光学显微镜观察。

在起始区和结束区,通过无损检测方法,沿辊道周长方向每10mm测量一次检查点的淬硬层深度和表面硬度。在稳定扫描区域,除起始区域和结束区域外,每100mm圆弧上测量一次。

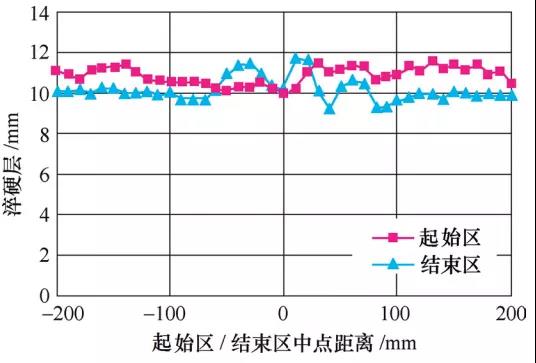

辊道中心检查的测量结果:超声装置在起始区和结束区测量的淬硬层深度如图3所示:

图3 起始区和结束区的淬硬层深度

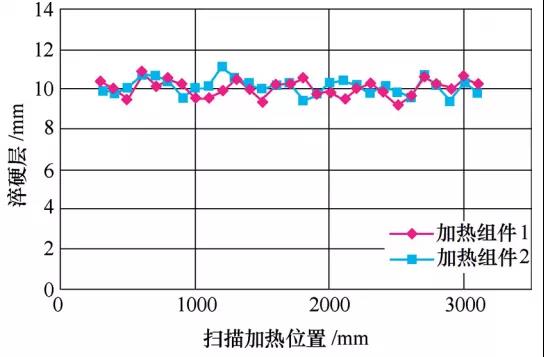

扫描区域的淬硬层深度如图4所示,从图中可知获得了良好的工艺一致性,当平均淬硬层深度值为10mm时,沿圆周方向的淬硬层深度变化约为±2mm:

图4 稳定区的淬硬层深度

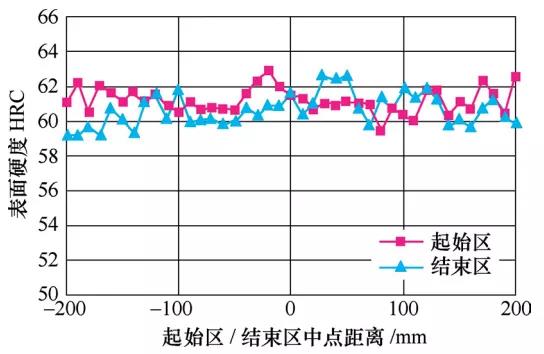

用Leeb-DL探针测量并转换成洛氏硬度的起始区和结束区的表面硬度如图5所示:

图5 起始区和结束区的表面硬度

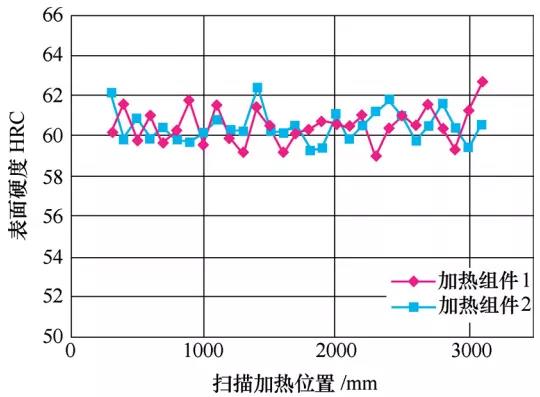

稳定扫描区域的表面硬度如图6所示。用Leeb法测量的表面硬度在58~62HRC,其值与中碳钢良好的淬透性相匹配。一些超出此范围的测量值可能是由于Leeb仪器的精度和测量方法的重复精度造成的。在起始区和结束区没有软带,这是由于处理这两个区域时加热功率均匀性好,冷却喷淋设计合理,冷却参数设置正确。

图6 稳定区的表面硬度

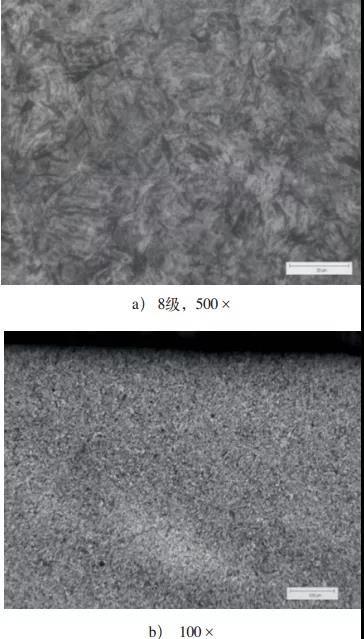

分析最关键工艺区域的显微组织,如起始区和结束区。在这些区域,为了获得与稳定扫描区域相当的淬硬层深度,需要对表面进行轻微的过热处理。在处理这些区域时达到最高表面温度,表面被加热到1050℃,可能产生晶粒粗化。尽管过热,显微组织仍然是细晶粒。

在图7a中,测量了结束区域最热部分表面的晶粒度。根据ASTM E112标准,平均晶粒度为8.5级。这种晶粒度与稳定扫描区域测量的晶粒度相当。根据ASTM E112标准,在起始区和结束区发现最大晶粒度为8级。在扫描速度发生变化的端部区域位置检查显微组织,以验证奥氏体是否完全转变为马氏体。在图7b中,显示的马氏体显微组织中没有可见贝氏体或非马氏体相变组织。

图7 结束区的马氏体组织

8 结束语

应用无软带工艺对大型回转支承感应加热表面硬化,避免形成软区。采用42CrMo4钢制造的轴承经过特殊设计的感应器加热淬火处理,所需的高冷却速度是通过适当设计冷却喷淋器和设置适当的冷却工艺参数来实现的。采用无损检测方法对感应淬火处理后的材料特性进行了验证。

机械特性和冶金分析表明,该工艺使加热和淬火具有很好的一致性,淬火处理后,辊道具有均匀的淬硬层深度和沿辊道圆周方向的表面硬度。在关键的起始区和结束区,淬硬层深度和表面硬度与稳定扫描区的结果一致。淬硬层深度达10mm,表面没有过热。根据ASTM E112标准,在辊道起始和结束区域获得了一个细晶粒组织,最粗晶粒度为8级,淬火表面无贝氏体或非马氏体相变组织。