我公司生产的一件直径为500mm、齿宽为135mm,模数为14的齿轮,经过渗碳淬火热处理和磨齿加工后,在装配试车过程中发生断裂失效,为了找出齿轮失效的原因,我们从原材料、热处理工艺、车削加工工艺、金相组织以及裂纹宏、微观形态特征等方面进行了分析探讨,确定了断裂产生的原因和解决的办法。一方面对原材料进行严格控制,并通过优化热处理工艺,对工件进行正火加回火预处理,细化晶粒,减小应力集中的可能性,以进一步提高材料的断裂强度和断裂韧性;另一方面对车削表面质量进行控制,进行表面MT和PT检测,以确保表面无车削裂纹存在。经过一段时间的实践,避免了断裂事故的再次发生,大大增加了产品的可靠性,进一步提高了产品的质量。

1.技术要求与失效描述

齿轮技术要求:材料为20CrMnMoH保证淬透性结构钢,齿面须渗碳淬火,硬度要求58~62HRC,有效硬化层深为2.3~2.7mm,芯部硬度为32~45HRC。

齿轮制造的工艺流程为:锻造→正火→粗车→UT探伤→车加工→钻孔→滚齿→渗碳淬火→抛丸→内磨→平磨→磨齿。

正火工艺为:900℃等温2h,出炉空冷。

渗碳工艺为:760℃等温2h,然后在930℃渗碳,渗碳后炉冷至830℃保温2h。

淬、回火工艺为:650℃等温2h,再加温至840℃保温6h油冷,200℃低温回火5h。

具体失效过程描述:2012年2月16日,某锻造公司供货,锻件炉号为12-8202,工件编号为12-8202-11,供方经正火、粗车后探伤合格状态交货;2012年3月9日,外协车加工单位车加工完工,2012年3月19日经本公司轮廓钻孔、滚齿加工后,送热处理车间渗碳淬火;2012年3月20日出炉;2012年4月2日内磨、平磨、磨齿完工;2012年4月6日装配试车,在试车过程中发生齿轮断裂(见图1)。

2.宏观分析

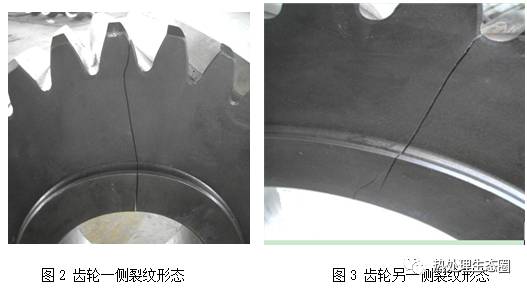

齿轮裂纹的宏观形态分布(见图2、图3),齿轮一侧裂纹从节圆处开始贯穿整个径向厚度方向(见图2),另一侧裂纹分别从齿根和内孔处开始几乎贯穿整个径向厚度方向(见图3)。

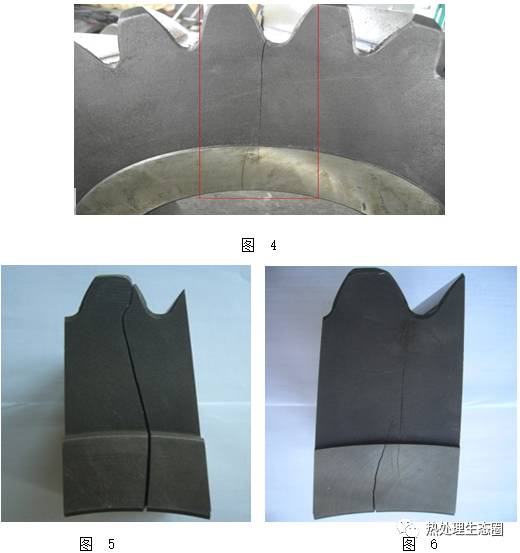

在图示区域切取试样进行检验(图4~图6)。

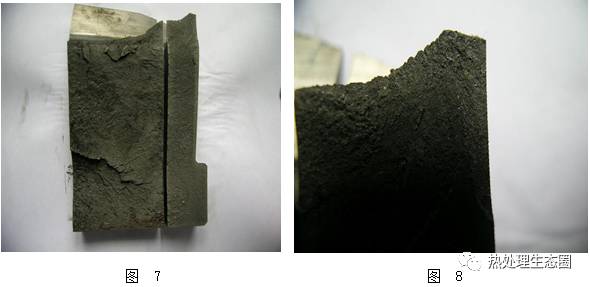

将试样切开观察。(图7、8)。

将试样放大后分析,观察断面发现整个断面是经多次次生裂纹发展后形成的,起始裂纹源为近表面节圆处。(图9、图10)。

3.齿轮材质与热处理质量检测

(1)齿轮材质成分分析见表1。

|

成分

|

C

|

Si

|

Mn

|

Cr

|

Mo

|

Cu

|

P

|

S

|

B

|

|

要求

|

0.17~0.23

|

0.17~0.37

|

0.85~1.20

|

1.05~1.40

|

0.20~0.30

|

≤0.25

|

≤0.025

|

≤0.025

|

0.0005~0.0035

|

|

实测

|

0.179

|

0.278

|

0.958

|

1.108

|

0.224

|

0.008

|

0.007

|

0.00

|

0.00

|

经对齿轮进行本体取样作光谱分析检测,检测结果按GB/T 5216—2004《保证淬透性结构钢》标准评判,结果显示,各项化学成分指标均符合标准。

(2)齿轮硬度检测,如表2所示,齿顶、齿根及齿轮芯部硬度均符合技术要求。

|

项目

|

齿顶表面

|

齿根表面

|

芯部

|

|

标准值

|

58~62

|

58~62

|

32~45

|

|

实测值

|

58

|

58

|

42

|

|

离表面距离/μm

|

200

|

400

|

800

|

1200

|

|

硬度值HV

|

658.2

|

637.6

|

632.6

|

630.1

|

|

离表面距离/μm

|

1600

|

2000

|

2380.7

|

2400

|

|

硬度值HV

|

637.6

|

599.0

|

550.0

|

547.5

|

腐蚀后观察,该试样存在较严重的偏析现象(见图13)。

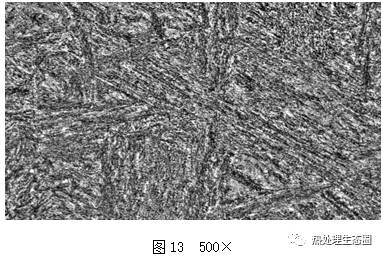

心部组织为板条马氏体,部分区域组织粗大,按JB/T 9211—2008《评为7级(见图13)。

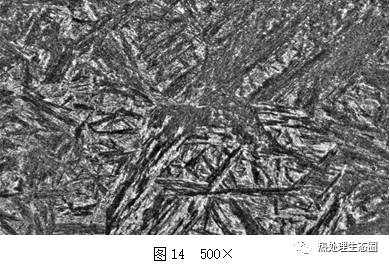

次表面组织为针状马氏体,部分区域组织粗大,按JB/T 9211—2008评为7级(见图14)。

表面组织为针状马氏体,组织细小,按GB/T9211-2008评为4级,局部区域有残留奥氏体(见图15)。

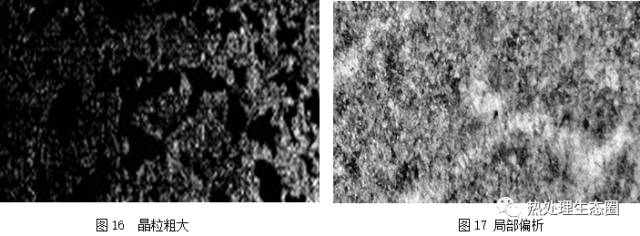

(5)齿轮渗碳淬火前即正火状态的金相组织分析。为进一步验证齿轮原材料是否存在质量问题,笔者根据锻件供方提供的锻件余留齿坯进行了取样分析,并对正火状态的齿轮试样芯部组织进行金相组织分析(见图17)。

从图16正火状态芯部金相组织图可以看出,齿轮在经正火处理后,芯部组织晶粒粗大,没有达到正火细化晶粒的目的,而图17则显示,试材料存在局部偏析现象,在同一个晶粒内部,存在多种组元,在初晶轴线上含高熔点的组元多,而在最后结晶的晶轴间含低熔点的组元多。

4.车削加工表面质量查证

为进一步查证齿轮车削加工过程中可能存在质量隐患或车削加工过程中可能存在不符合要求的操作等情况,笔者对本公司主要几家车加工单位进行了突查。突查结果证实了之前的判断,有2家单位在车削加工过程中,一次切削量过大,且在车削加工过程中没有用切削液进行冷却,部分车加工岗位的操作工甚至用可乐瓶灌装切削液对工件进行局部浇射冷却。对此,笔者拍下了一些照片。

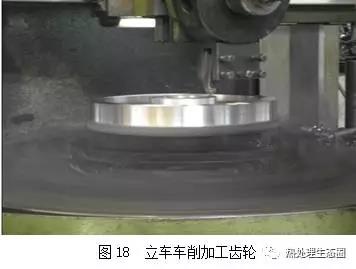

一车加工单位,在立车上车削加工一输出齿轮(见图18),一次进刀切削量达2~3mm,车削量过大,且没有按工步要求,先粗车后精车,而是夹住毛坯外圆后一个面直接粗精车到位,再调头车另一面,造成两面毛坯车削量不均,且在车削加工过程中始终没有运用机床随机的冷却装置。笔者让操作工开启冷却装置开关,却没有见到有冷却液出来,待机床停机,工件停止,笔者用手触摸加工齿轮表面,烫得急忙缩手,再查看车削下的铁屑(见图19),颜色已经变成了蓝色,类似于高频淬火,用手触摸,同样烫得急忙缩手,可见齿轮加工表面温度之高。显而易见,该操作工车削加工已严重违反了车削加工操作规程,使工件表面组织产生了变化,大大增加了表面存在车削裂纹的可能性。

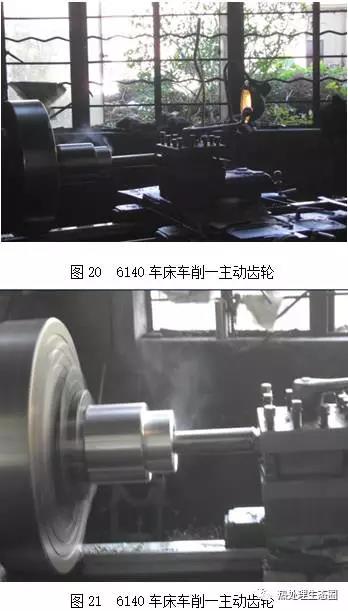

在另一车加工单位,笔者见到了相类似的情景:一6140车床操作工,在车削加工一主动齿轮,远远就可望见齿轮在切削过程中冒着缕缕清烟(见图20、图21),另外在车床上,笔者还看见了一根长长的车削冷却液管高高的坚起着(见图20)。可见冷却液管成了摆设,没有起到其应有的功能。更有甚者,现场居然有一名操作工用灌装着切削液的可乐瓶,正在对其加工的工件进行局部浇射……

笔者当即抽查三只齿轮进行着色渗透探伤,探伤结果显示,其中有一只齿轮,车削表面隐约存在细小裂纹。

笔者立即对该两家车加工单位开具了严重不符合通知,勒令其限期整改。

车削表面缺陷分析:在金属切削加工时,由于刀具材料、形状、几何角度、零件材质硬度、切削速度、切削量及冷却条件等因素影响,往往产生表面粗糙的刀痕、精度尺寸不符合要求、表面层加工硬化和残余应力等缺陷。从现场查证的结果分析,失效齿轮为切削液使用不当,导致被加工零件产生切削变形及表面异常纹理。切削表面因加工不当产生的异常纹理,实质上是许许多多的微小裂纹,在应力作用下,成为疲劳源而扩展,大大降低了零件的疲劳寿命。

5.试验结论

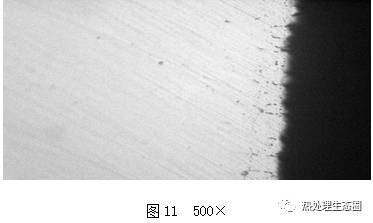

通过对失效齿轮进行材质成分分析、硬度检测和渗碳层表面有效硬化层深度,可以看出齿轮化学成分、表面硬度及渗碳有效硬化层深均符合技术图纸要求。但从金相检测分析,表面组织为针状马氏体,组织细小,且按JB/T 9211—2008评为4级,可见渗碳层组织符合技术要求,渗碳淬火工艺也符合相关技术要求,不会造成断裂。次表面组织为针状马氏体,部分区域组织粗大,按JB/T 9211—2008评为7级,可见渗碳层与芯部过渡区部分区域存在组织粗大,过渡区组织不符合技术要求。芯部组织为板条马氏体,部分区域组织粗大,按JB/T 9211—2008评为7级,可见芯部组织不均,组元多而杂,强度和韧性差距大,内应力也大,晶粒粗大,亦显著降低了齿轮的强韧性,这些是造成齿轮断裂的主要原因。但在近表面节圆处取样进行微观检验,抛光态观察,在车削表面存在大量网状微裂纹,深度约0.03mm。可见车削表面质量存在一定问题,一般情况下,车削表面有0.03mm的微裂纹不会影响整个齿轮的断裂失效,但由于该齿轮材料偏析严重(钢锭铸件偏析的存在使铸件各部位乃至晶内成分不一致,导致性能不一致,易形成应力集中,降低铸件的力学性能、耐腐蚀性、断裂韧性、抗疲劳性及锻造性能。尤其是晶内偏析,使得晶界和枝晶处与平均浓度有很大差别,显著降低了材料的韧性和抗蚀性,从而降低了铸件的抗失效性能。)且心部马氏体组织粗大,存在较大内部应力,加速了裂纹的发展。所以,齿轮断裂的原因为:该齿轮材料存在较严重偏析,且芯部马氏体组织粗大,存在较大的内部应力,同时该齿轮的车削加工表面存在微裂纹,在试车时,节圆处为应力最大部位,由于内应力和表面裂纹的共同作用,在近表面节圆处出现裂纹,并逐步发展,最终导致齿轮的断裂失效。

6.改进措施及质量控制

根据以上分析可以看出,齿轮断裂的主要原因是材料本身存在较严重的偏析,且组织晶粒粗大,存在较大内部应力,加上车削表面缺陷——微裂纹的存在,最终导致齿轮断裂失效。

为解决上述问题,笔者主要从两个方面进行了改进和控制:一方面对原材料进行严格控制并优化预处理工艺;另一方面对车削表面质量进行控制。

(1)对原材料进行严格控制和锻件热处理工艺优化

一方面对原材料进行严格控制,指定钢厂采购原材料,并对钢锭进行相关检验检测,尤其是材料偏析的检测控制。另一方面通过优化锻件热处理工艺,对工件进行正火加回火预处理,细化晶粒,减小应力集中的可能性,以进一步提高材料的断裂强度和断裂韧性。

对原材料进行严格控制:输入齿轮原材料是20CrMnMoH钢,为保证淬透性结构钢材料(GB/T5216-2004)。为严格控制原材料钢锭的质量,要求锻造供方在本公司指定的钢厂进行采购,以避免原材料通过非正规渠道进货,且须采购经LF+VD真空脱气冶炼的钢锭。并要求供方对采购的钢锭除常规的检验检测外增加超声波探伤,并重点加强对材料偏析的分析检测。在钢锭凝固过程中,合金成分的均匀化扩散来不及进行所致。在钢中,碳、硫、磷、氮、镍、铬等元素都具有强烈的偏析倾向,其中尤以碳、磷、硫的偏析倾向为最大。基于不同成分和不同组织对侵蚀的反应不同,用适当的侵蚀剂可使枝晶偏析清晰的显示出来,用显微硬度检查也可以间接检查出偏析。区域偏析可以用宏观方法检验,常用的是1:1盐酸水溶液的热酸蚀试验。

锻件热处理工艺优化:20CrMnMoH钢自由锻件的成型通常采用传统的锻造工艺。在加热过程中,炉内局部温度过高或加热时间过长易使坯料内部形成粗大的过热组织,若后续的锻造过程未严格执行“三镦、三拔”或设备的锻压力较小,粗大的过热组织未得到充分地破碎就会保留在锻造件毛坯中。过热组织会导致锻件的屈服强度、抗拉强度、延伸率、截面收缩率、冲击韧性等力学性能大幅度降低,从而严重影响其疲劳寿命和使用安全。因此,改善它至关重要。

再者,钢的锻造是在奥氏体区域内加热,随着温度的升高,奥氏体开始长大,由于第二相质点对奥氏体的晶界具有“钉扎”作用,会阻碍晶界的迁移,晶粒长大比较慢,而温度的高低和冷却速度的不同会形成不同状态的过热组织。对于冷却速度过快或过慢,晶界上无第二相质点析出或有且析出聚集成较大质点的过热组织属于非稳定过热组织,通过正常的正火加回火可以使晶粒得到细化。

基于以上原因,将原锻件正火工艺进行了改善:900℃等温2h,炉冷至600℃保温2h,出炉坑冷。并且对正火加回火状态的锻件本体取样“一拉三冲”进行机械性能检测,验证其屈服强度、抗拉强度、伸长率、截面收缩率及冲击韧性符合要求。

(2)对车削加工表面质量进行控制

为加强对齿轮车削加工表面质量的有效控制,笔者进行了以下两方面的控制:一方面,对外协车加工单位进行全面整改,车削设备全部装备冷却液系统,车削加工过程中严格按车削规范进行切削,控制车削表面质量,特别是表面粗糙度等;另一方面,笔者公司外协车加工单位供货的齿轮在进货检验时,增加MT和PT检测,利用无损检测手段,控制车削表面细小裂纹 ,以确保车削表面质量不影响后续加工和最终热处理。

7.结语

综上所述,当企业产品出现质量问题或在制造过程中出现失效,如何有效的分析原因,制定相应的纠正和预防措施,进行切实有效的质量控制,更是一个企业质量管理的关键。笔者通过多种检验检测方法及实地调查研究分析,找出了齿轮失效的原因并提出了相应的改进措施。经过一段时间的实践,取得了显著的效果,避免了断裂事故的再次发生(近几年来,未发生过类似的质量问题),从而大大增加了产品的可靠性,进一步提高了产品的质量。