结合硬质合金钻齿模体设计改进的成功实例,介绍了为提高效率、缩短模具生产周期和降低模具成本对钻齿模体结构进行的优化设计。通过对成形模体内部结构进行改进,将原来电加工成形的工艺调整在精磨工艺上完成。实践结果表明:该模体的优化改进缩短了模具生产周期,提高了模具的使用寿命,同时降低了制造成本,对类似的外圆带倒角产品模压成形模具的设计具有重要的指导借鉴意义。

矿用钻齿需装配在钻头本体内,钻齿外圆与钻头本体过盈配合,将钻齿底部设计为装配过程中的精确导向部位。近几年用模单位对模具的要求越来越高,不仅要求成本低廉,同时要求提供模具的生产周期越来越短。为了解决公司快速发展与模具成本高、生产周期长之间的矛盾,技术人员以缩短生产周期和降低生产成本为目标,在不改变压制工艺的基础上,改进钻齿模具的结构并优化生产工艺,从而满足用模单位的需求。

1

矿用钻齿介绍

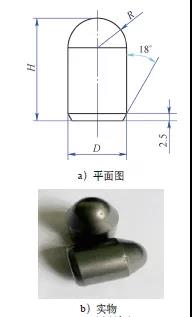

如图1所示,该产品的外圆下端带有18°的导向锥,有利于合金钻齿产品顺畅地压入钻头本体中并与钻头紧密配合,使钻齿在高强度工作状态下不会从钻头本体上脱落。钻齿导向锥的长度为2.5mm。该钻齿产品的导向锥部分具有锥度小、导向段长度短的特点。

图1 矿用钻齿

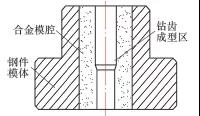

该钻齿产品的硬质合金粉末压制品通过DORST自动压力机压制完成,模具采用上下压制(沿高度方向)成形,模具为一件上冲、一件下冲和一件模体的结构模式。上冲头将产品的顶部球冠部分带出。产品锥度部分如果由下冲带出,则会影响下冲头的使用寿命,并且造成产品在下冲过程中脱模困难,因此锥度部分由模体内型腔带出角度。如图2所示,模具在内型腔上加工小角度的锥体部分,小内孔加工完成后由电脉冲设备加工出大内孔和锥体部分,再在模具抛光机上将电脉冲加工出的型腔表面抛光,达到模压所需的表面粗糙度要求。

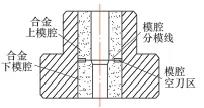

上述工艺的模具制造成本高,模具生产周期长。通过反复分析研究模具的加工及使用,我们突破以往的传统工艺,采用分体式模腔代替整体模腔:将模腔分成上、下两段,倒角的锥体部分置于下模腔中。此结构可将模腔部分的加工工序全部放在磨床上完成,无需使用数控电火花和模体抛光机加工,因此也无需制作电火花设备所需的电极。在分体模腔组装时,为了避免热镶时上、下模腔因回弹产生的不贴合,压装后采用在施加外力状态下缓冷至室温的措施,并加工出空刀端,减少端面的接触。此生产工艺的加工周期明显缩短,生产成本比之前低了一半以上。

图2 改进前的钻齿模具

2

具体设计思路

钻齿模具的结构决定了工艺路线,在保证使用功能的前提下,优化模具结构:将整体式改进成分体式,取消电脉冲和抛光工序,在分体模腔的对接上采用施压热镶法。

(1)钻齿模具结构分析 将产品小角度锥体部分设计在模腔内成形是合理的,原模腔是整体结构,内部的18°倒角面和大内孔由电脉冲加工完成,需制作电脉冲加工使用的电极,电脉冲完成后再在抛光机上抛光成形面,工艺成本高,制作周期长。

为了解决这个问题,设计了分体式模腔结构,如图3所示,倒角的上端面作为分模线,将模腔分成上、下两段,这样就能使用精密磨床加工合金模腔的内、外圆:精加工成形内孔、小角度面及外圆,将最大与最小尺寸的差异控制在0.005mm以内,保证上、下两段模腔外圆尺寸的一致性。通常是一次性加工外圆后再切断成两部分,这样更容易控制外圆的一致性。同时需保证上、下成形模腔的内、外圆同轴度,便于模腔压装进模体中。此模腔加工工艺无需再在电脉冲设备、抛光机上加工,也不需要制作电脉冲加工时使用的电极。该技术方案的改进实施,可使钻齿模具的生产周期缩短1/3,加工成本只需原来的1/2,经济效益显著。

图3 改进后的钻齿模具

( 2 ) 模腔压入模体的控制 为提高模具的使用寿命,模腔采用硬质合金材料。加工工艺中需要将模腔压入到模体中,模腔与模体为过盈配合,过盈量控制在0.03~0.05mm。压装工艺采用热镶:将模体加热至200~250℃,恒温5~8min,此时钢件材质的模体受热膨胀,内孔增大,合金模腔直接放入模体内,无需外力压入,待模体冷却至室温时,内孔收缩将合金模腔紧紧抱死,达到热镶的目的。但是模腔为上、下两段组合时,采用热镶工艺会导致上、下两段模腔接触的端面在模体冷却收缩时有向外端回弹的现象,造成上、下端面贴合不紧密,压制的钻齿产品在倒角边缘产生毛刺。为解决这种缺陷,在热镶时施加外力,即在模体加热后分别套入合金模腔,此时在合金模腔外端面施加压力,一般使用5t手压机即可完成,直到模体冷却至室温后才解除外压力,如此可抵消合金模腔套的回弹力。同时对合金模腔端面结构进行优化,增加端面空刀部分,使上、下模腔的接触面减小,端面回弹力减小。端面空刀部分的空间还能收存热镶中不能及时排除的空气。施压式热镶方法合金模腔连接处的缝隙很小,在20倍显微镜下观察压制的钻齿产品的外圆倒角部分,未见有毛刺现象产生。

3

结语

优化的钻齿模具及相关加工工艺具有两个特点:①钻齿模具内部镶套的合金模腔改进成分体式结构,极大地节约了生产成本,缩短了模具的生产周期。②采用施压式热镶方法并在上、下模腔的贴合面中增加一个空刀部分。在钢件模体降温收缩时,通过上、下模腔两端施加压力,控制模腔受压向两端的垂直位移,避免模具压制的钻齿产品出现毛刺边, 同时保证模具内应力均匀,提高模具的使用寿命。

值得注意的是:① 为了保证模具的精度,精密磨削上、下模腔时,需控制好内、外圆的同轴度。②需控制外圆尺寸的一致性。③上端模腔内孔尺寸与下模腔倒角端尺寸的一致性是控制模具精度的关键。2018年我公司采用这种模具结构生产了两百多套钻齿模具,不仅成本低,交货期也得到了有效保证,受到用模单位的一致好评。实践证明,改进后的钻齿模具成本低、周期短且寿命长,适用于模腔内孔带有倒角的钻齿产品的压制成形。