电主轴是高速加工机床的关键重要部件,其寿命一般在10 000h左右,电主轴检测、保养及预防性维修对于保证其正常运转、延长使用寿命有重要意义,本文对电主轴检测及预防性维修技术进行一些探讨。

电主轴的技术指标和参数很多,但很多参数是电主轴制造商出厂检测和标定使用的参数,对于终端用户没有办法进行检测和标定校准。终端用户要对电主轴进行检测及预防性维修,需要确定适合的参数和指标,才能进行预防性维修和检测。

1. 与电主轴性能有关的技术参数

根据目前电主轴的使用维修情况及相关电主轴技术标准,确立以下主要技术参数:电主轴的动平衡、电主轴的机械振动状态、电主轴的轴承包络状态、主轴的起停机状态、电主轴拉刀力、电主轴E M值(主轴拉刀机构拉杆伸出:拉杆端面距离主轴旋转端面距离为10.5mm;主轴拉刀机构拉杆缩回:拉杆端面距离主轴旋转端面距离为0.5mm)、电主轴轴向圆跳动≤0.005mm、电主轴远端径向圆跳动≤0.02mm/300mm等。

电主轴的动平衡是指电主轴在高速旋转时的动平衡情况,如果电主轴的动平衡情况不好,会造成电主轴的机械振动加剧,进而造成轴承损坏、主轴发热、加工精度和表面加工质量下降等后果。

电主轴的机械振动状态是对电主轴的整体机械振动状态进行评估,包括径向和轴向振动。如果电主轴的整体机械振动状态不好,会加剧轴承磨损和主轴发热,加工精度和表面加工质量下降。

电主轴的轴承包络状态是专门用于评价电主轴的轴承状态。主要是通过检测轴承的低频、中频和高频振动信号来判断轴承的磨损或损坏程度及部位。低频信号一般是代表轴承的外圈磨损情况,中频是代表轴承的滚道面情况,高频代表单个滚珠的状态。

主轴的起停机状态一般是用来检查和测定主轴从0到指定速度及从指定速度到0时主轴的振动状态,测出某个速度或转速范围的共振峰值,以便在正常加工时避开这个速度或转速范围,以保护电主轴及保证加工精度、表面加工质量等。

2. 电主轴状态检测

我们对公司高速加工中心电主轴使用电主轴振动测试仪及加速度传感器进行了持续监测,一共对66台机床68个电主轴进行了状态测量检查,检测的项目包括电主轴的整体机械振动状态、轴承状态和主轴的起停机状态,电主轴拉刀力检测,电主轴EM值检查。68个电主轴中有58个电主轴的使用寿命超过两年,电主轴实际运行时间超过4 000h,有32个超过6 000h。

在开展电主轴状态检测和预防性维修前,没有手段和技术措施了解和掌握电主轴的技术性能状态,也没有相关技术对电主轴的使用状况进行预警和预防维修,电主轴一直使用到严重发热,主轴轴承抱死,无法旋转,几乎处于报废状态时才送去修理。但是此时电主轴已经严重受损,主轴轴承、拉刀机构、旋转部件、密封部件和主轴锥套等都需要修理或更换,有些严重损坏的电主轴的电动机线圈由于过热、密封损坏等原因出现线圈绝缘下降、短路现象。这种状态下,电主轴的维修费用很高,周期很长,维修费用一般高达20多万元,维修周期常常在两个月以上,维修后电主轴寿命只有4 000~6 000h,远低于主轴厂商翻修电主轴6 000~10 000h的使用寿命。

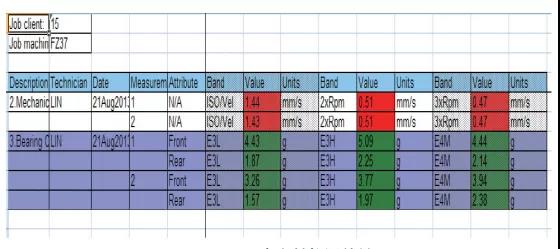

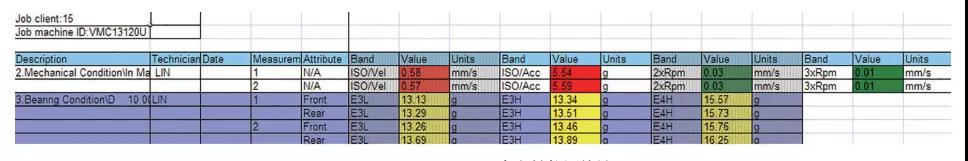

根据确定的参数和标准,开展电主轴状态检测,红色数据代表状态不好,黄色代表临界状态,绿色表示状态良好。电主轴检测结果如图1~图3所示。

图1 FZ37电主轴检测结果

图2 JOBS30电主轴检测结果

图3 VMC13120U电主轴检测结果

我们改变以往电主轴一直用到报废为止的做法,通过对电主轴进行持续的检测,建立档案履历,根据检测数据,进行使用预警,在电主轴进入技术性能临界状态或刚刚处于红色状态时就进行电主轴翻新修理工作,此时的问题一般是主轴轴承性能下降、磨损大,而拉刀机构、旋转部件、密封部件和主轴锥套一般保持良好,因此翻新价格低,一般在10多万元左右。采取这种方式翻新的第一批8个电主轴使用到现在已经运行过7 000h,电主轴的技术性能状态仍然保持良好,寿命远超过没有开展状态检测前电主轴翻新修理的寿命,而且修理费用大幅降低,2016—2018年根据电主轴的状态数据,共维修电主轴10多个,节省费用100多万元,大幅延长了电主轴的使用寿命。

3. 电主轴预防性维修

根据测量的数据,对电主轴进行定期维护保养和预防性维修,使电主轴保持良好的使用状态。

(1)检测电主轴拉刀力 不同型号规格电主轴的拉刀力也不同,一般为16~25kN,如果电主轴的拉刀力不足,一般是拉刀机构出现问题,需要仔细排查,因为拉刀力不足,使得刀具在高速旋转过程中脱出主轴,导致事故发生。电主轴的拉刀力检测如图4所示。

图4 电主轴的拉刀力检测

( 2 )检查电主轴几何精度 如果几何精度不好,根据情况不同,可以采取更换主轴轴承等措施,对主轴进行修理,如图5所示。

图5 检测电主轴的几何精度

(3)检查电主轴的机械振动状态、动平衡及启停机状态 如果电主轴的整体机械振动状态不好,会加剧轴承的磨损,主轴发热,加工精度和表面加工质量下降。根据电主轴的技术要求,通过检测电主轴的动平衡状态,调整电主轴的动平衡。电主轴的动平衡校准一般是在主轴前端的调整孔内安装合适调整螺栓,螺栓安装角度及质量要根据测振仪的测量结果确定。测振仪对电主轴进行动平衡检测后,会指出不平衡的角度和不平衡量,维修人员根据测试数据进行动平衡调整,反复测试与调整,直到符合要求,如图6所示。

图6 检测电主轴机械振动状态、动平衡、起停机状态

(4)电主轴预防性修理对于结构比较简单的电主轴,如果检测后主轴的轴承等部件存在问题,可以采用提前更换主轴轴承和其他部件的措施,避免主轴的性能进一步下降。预防性提前修理可以减少维修费用,延长电主轴的使用寿命。如图7~图9所示,我们对TRAMEC电主轴进行了预防性提前修理,更换主轴轴承等的费用很低,而没有进行提前修理一直到该主轴无法使用再送制造商修理,该主轴的维修费用都在10多万元。

图7 对TRAMEC电主轴维修

图8 安装电主轴机械部件

图9 更换下的电主轴轴承

4. 结语

掌握电主轴的状态性能,对电主轴全寿命状态进行监测,建立电主轴寿命履历表预测电主轴寿命,根据电主轴状态,对电主轴进行预警及预防维修,可以延长电主轴寿命30%~40%,达到5 000~9 000h,降低维修费用,提高零件加工精度。