落料模型腔的锥度与直身连接部分,理论上为直线棱角,但用慢走丝加工后,有时候会出现“刃带不齐”的问题,也就说这条直线不直了,甚至用肉眼都能明显看出问题。

大家都知道慢走丝机床可以满足高精密零件的加工,但为什么还会出现明显的“刃带不齐”问题呢?是不是机床精度出问题了?如何解决这个问题?

01

为什么会存在“刃带不齐”问题

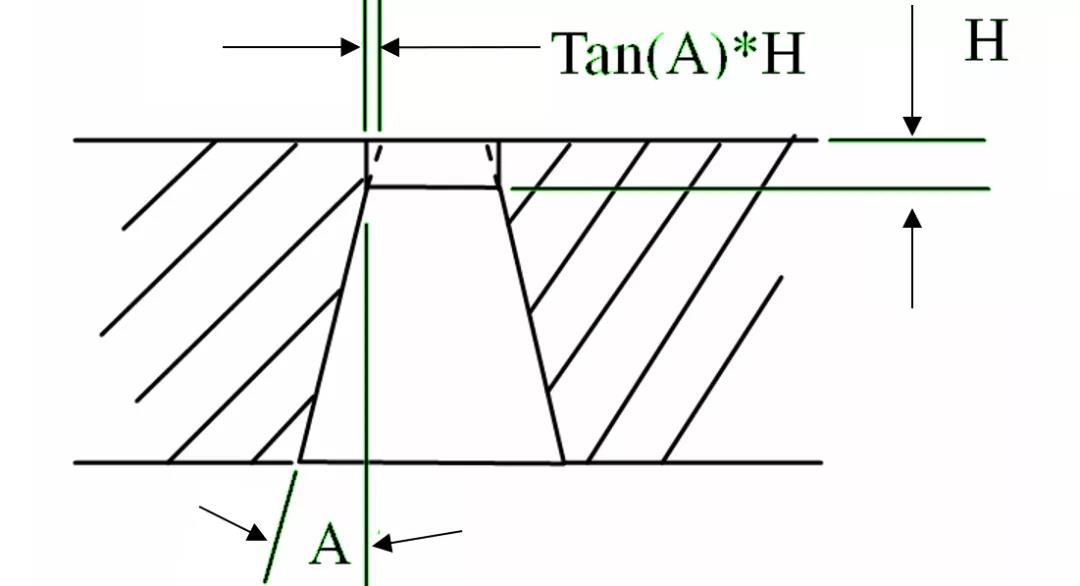

我们通过下图来进行分析,比如切一个锥角为A度,刃带高度为H的落料模。

如果切割顺序是先切锥度,再切刃带,也就是切完锥度后再切直的部分。则切直的部分时能切上的材料余量为Tan(A)*H,由此式可以看出:

刃带厚度一定时,锥角越小,则能切上的材料余量就越小。

例如:锥角A等于0.5度,刃带高H等于5mm

则切直的刃带时切上的材料量等于:

Tan(A)*H=Tan(0.5)*5=0.0436mm;

如果刃带高H等于2mm:

则Tan(A)*H=Tan(0.5)*2=0.0175mm。

换句话说,如果切锥度轮廓和切直的轮廓时累积误差为0.0175mm,则会造成2mm刃带高度差。当零件切入点在一个面的中间,累积误差在进刀线的两边,所以刃带不齐在进刀线两边显的较明显。

因此,因机床加工的尺寸误差带来的刃带不齐,在理论上是存在的,切割的锥角越小,因尺寸误差带来的刃带不齐就越明显。

02

如何解决“刃带不齐”问题?

要减小刃带不齐的程度,只有提高切割精度,也就是提高切锥度和切直的刃带的各自的尺寸精度,这就要求不管是切锥度部分还是切直的刃带部分,均要多修切几次,以减小尺寸误差,从而减小刃带不齐的量。

如果切割件的锥度较大,从上式可以看出,尺寸方向上的误差带来的刃带不齐会大大减小,因此如果零件允许时,为了取得较齐的刃带,应尽量加大锥角。对于小圆角,可能会因锥角大而形成过切,不能加工,此时可采用锥度件上下等圆角的处理方法。

如果锥角小,为了保证刃带的切割精度,应先切直的部分,再切锥的部分。否则会因切直的部分时切割量小走的非常快而切不上或切的不均匀。

还有一点就是丝的垂直,工件上表面的平行要确保。目前一些技术人员为了操作方便,采用火花找工件的方式来找垂直,实际上即使通过靠边把丝与工件表面找垂直了,但如果工件与工作台不垂直,这时通过工作台的移动形成的程序面与工件上表面已有一定的夹角,实际在工件表面形成的轮廓已不是一个理论轮廓。

以切一个圆为例,如果工件表面与台面成一定的夹角α,则在工件表面形成的圆存在椭圆误差,误差值为:D*(1-cos(α)),即沿夹角方向尺寸变小。