未来的生产系统是什么样子的?试图展示未来工厂方向的德国智能工厂联盟SmartFactoryKL,最近在创新日给出了可以实操的示范案例。

智能工厂联盟是德国最典型的产学研联盟机构,它是由德国人工智能学院创新工厂系统和德国凯泽斯劳滕大学机床控制所支撑。早在2016年被德国经济部指定为中小企业数字化中心联盟,旨在推动中小企业的数字化发展。在这个过程中,这个联盟似乎发现了工业4.0的臃肿之处和对中小企业的负担。于是他们在2019年重新修正了工业4.0概念,将其收缩成“自主产线L4”PL4(Production Level 4)。这里的“4”还真是个一语双关的数字,它既模糊地呼应了工业4.0的概念,甚至意味着工业4.0小心谨慎的进化,同时也意味着这是自主生产的第四等级,就像自动驾驶L4一样,“人”仍然在系统中起到关键的监管作用。

图1 自主生产L4

这个暧昧术语的出现,似乎也意味着德国中小企业对工业4.0迟迟不能带来真正实惠的一种厌倦情绪。于是工业4.0被推到了天际线,成为一个膜拜的灯塔,而更现实可落地的数字车间则显得更加迫切。“自主产线4”这个可以自主生产的单元,从2020年就已经有了示范,现在越来越强烈地要进入工程化的阶段。

这其中最重要的一个场景是,订单能否快速分拆到不同地点去完成制造?这套全新的生产逻辑,就是德国人正试图通过“共享生产”的生态系统模式,走向未来制造。

网络化生产带来了灵活性,但也带来了复杂性。新的系统架构要求在软件方面采用新的通信、协调和控制方式。而多年来,德国智能工厂联盟一直致力于自主制造,让生产单元之间实现能力协作,甚至可以跟外地工厂形成自主的产线切换。这正是“自主产线PL4”概念的核心。参加联盟的20多个成员,目前正在处理自治要素之间的协调方式,而解决方法就是“多智能体系统“。这种方式,可以让工业互联网中的使用者在跨部门跨工厂地使用,而正在生产的产品、位置、已经执行的工序和待完成的工序,都需要送达网上,路人皆知。

然而,到目前为止,这些信息大部分都存储在产品本身中,例如,存储在RFID芯片上。一方面它无法使得下游工序提前预知,另一方面它自身也可能受到热磁等外界环境的影响。无疑,这是一种过时的做法。可以对照的是,去外地驾驶的司机,不必再带上纸质驾照,全新的电子驾照时代正在登上舞台。

这也意味着统一的中央注册表是必不可少的。它就像一个中央火车站的时间表,既可以在现场看到,也可以在任何一个手机上看到。这种产品注册表,需要随时访问随时交互,而最基础的工作之一就是产品的编码体系,这是一个庞大的连接过程。目前德国SF联盟就像一个密码总部,正在研究中央注册表。即使各个制造单元都是封装和独立的,但都有同一套密码本,可以根据定义的标准去协同工作。

那么它具体要解决的是什么?

那就是产能共享。本质上则是协同制造。

如果有新订购单过来,一般而言,工厂厂长要决策的第一件事情,就是购置新设备,早日启动新机器。然而,当订单过后,连日奔腾的机器就可能会突然停下来。产线闲置,等待下一个订单的出现。这种脉冲式的订单,如果不能持续形成,闲置的机器将成为一种重资产的惩罚。

那么是不是非得购买全新的设备?如何借助已经存在的制造能力,从而形成一种柔性扩张:这种柔性既可能是自己工厂完成,也可能是借助社会上其他的工厂。

答案早就有了,那就是共享生产。一家工厂,可以利用别人家闲置的机器,来实现自己的订单。这种模式,听起来像是无厂制造。芯片行业最重要的分工模式:无工厂的代工模式Fabless,就是最典型的例子。像高通、海思、苹果这样的芯片公司,并不需要自己的制造厂,它只需要自己做好设计,然后外部有一个像台积电、中芯国际这样的代工厂。实际上,下放订单到其他工厂去生产,这是工业互联网提供的最重要的商业模式之一。

在这样的概念下引入了第三个参与方,拥有过剩产能或者闲暇时间的机器。客户在在线平台上制定准确的要求,例如金属切割、焊接、组装等,同时还指定质量、加工时间、能耗等参数。根据这些要求,该平台生成定价建议,以确定适合该工作的机器。

听起来不错,但这件事情,在工业互联网时代,其实很少发生,或者至少对于复杂的制造完全不能形成主流的模式。这不仅仅是因为商业合作会有很多麻烦,最重要的障碍仍然是来自技术的不足,其次才是信心问题。“代工厂”在中国是一个略带贬义的词语,它很容易跟来料加工的低端制造混淆在一起。芯片代工模式走完了四十多年的旅程,才确立了芯片制造的规则和秩序。它要求芯片设计公司、工业软件公司、设备供应商与代工厂进行最紧密的合作,这种紧密程度远远超过了财务上的联系,大量的知识进行密集的汇合,每家都需要成为一个奉献者,才造就了芯片代工的现有产业形态。如此紧密的生死联盟,是工业互联网松散的合作所断然无法匹配的。

要解决工业互联网的协同制造,首先就需要解决机器的异地互操作问题。一个车间里机器的启动,不是像打开煤气灶开关就可以点火,它有着复杂的机器调试过程。即使是一家工厂的一条产品线,当更换产品型号的时候,也需要停机调试,更不要说跟外部工厂进行合作。仅仅凭着订单和机器的相似性,在绝大多数场合,都无法便捷地远程开启一台机器。

机器需要重新配置,按照新的工艺参数进行调试,这是一个耗时费力的过程,也是组织之间合作最容易出现摩擦的地方。要想能够实现远程配置,最好的方法是:软件定义配置。工艺参数在异地调试好之后,现场工程师直接下载使用,让机器运转起来。这听起来就像一个U盘工厂,热插拔就可以启动机器。这就需要一套足够强大的机器互通互换性规则支持。

零部件的互换性,已经在100多年前福特的流水线上得到了解决。没有可互换性,就没有流水线。但福特仍然是建立单一车型的基础上。而随后登上舞台的通用汽车(从别克汽车改名而来),一开始就采用了跟福特完全不同的多品牌造车哲学。当通用汽车开始将同一零部件,既用在雪佛兰也用在庞蒂亚克上时,它的多品牌汽车的成本受到了令人惊叹的遏制。两种造车哲学开始分出高下,而可互换零件都是不动声色的功臣。

然而机器的互通互换性,却是最近两三年才开始有着强烈的呼声。以前,有人为的障碍。例如西门子的控制系统所驱动的机器,与施耐德电气控制的机器,从来不能和平相处。准确地说,是不想。信息化孤岛的存在,有时候是因为懒惰,信息化提供商没有动力去提供彼此的连接;而自动化孤岛的存在,则全部都是因为利益。自动化以及设备商有着天生封闭的倾向,因为只有专属部件才能挣更多的钱。苹果的手机充电线,不会也不愿意跟其他手机配件混用,因此用户必须多花费2倍的价钱,去买一条专属线。同样,厉害的传感器公司从来不屑于标准化,封闭系统才是配件利润的保障。像瑞士奇石乐这样的传感器公司,深谙此道。传感器有独门技术,用户非买不可;其次就是配件备品,它的接头、电缆全部都是专用,价格同样昂贵离谱。很简单,打十字结的草绳,如果绑在螃蟹身上,那就要按照螃蟹的单价去购买。非标准化的孤岛,有时候是利润的储钱罐。

然而,定义机器的通讯框架和一致性语言并不容易。这两年随着IT与OT的融合,OPC UA的呼声热闹起来,也有一些不错的应用。OPC UA是一个从IT视角看工厂的最佳观众席。如果从推崇标准化的IT产业界的眼光来看,工厂里五花八门的自动化通讯实在是太复杂了,也导致机器之间的交流讳莫如深。OPC UA希望用一套统一的通讯体系实现机器互联,这深深赢得IT厂家的信心。自动化厂商的心态开始发生改变,随着自动化与软件的融合变得越来越深,利用软件可以更好地提高硬件的价值。这让自动化厂商和设备厂商,都有了积极的心态。而智能制造所追求的,不仅仅是网络层的互通,还包括工程层面的设备相通,无论是设备商还是自动化厂商,都可以从数据互联,进而通过软件发挥更大价值。这意味着,围绕着通讯和数据而产生了跨厂商跨行业的利益。设备供应商,已经嗅到了这种美味。

于是机器的互联互通,不仅仅从必要性,而且从自动化厂商与设备厂商的意愿上,第一次成为了真正的行业共识。

这一切发生之后,共享制造才变得真实起来。二十年前工业以太网正在小幅度地蚕食现场总线的市场之时,工业以太网的拥趸者迫不及待地推出了“一网到底”的概念。这场所谓的工业通讯革命,后来被证明是一场闹剧,它出生的太早,无法单独以一己之力实现这事儿。只有到了今天,算力更强大、边缘能做主、通讯更兼容,一网到底的事情才能真的发生。而且事实证明,一网到底的革命,无关通讯,而关乎机器。OPC UA框架下的互联互通,看上去是解决通讯,实际在完成机器的语义框架。

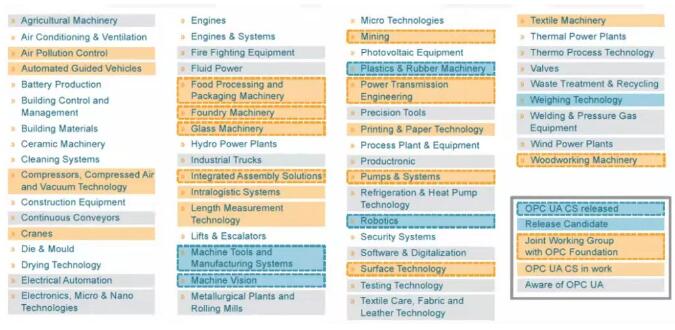

德国制造界深谙此道,即使工业4.0的热情正在散去,即使IT界想淹没OT的野心早已经变淡,产业界的步伐依然稳健,它坚定地走在为一台台机器建立语义模型的路上。这种思路,有时候会以“管理壳”的名义出现——给每一台机器每一个部件加上一件“数字马甲”;有的时候会以“数字孪生”的名义出现,为机器建立一套数字空间的实时互动模型。但德国机械制造商协会VDMA则在一个行业一个行业地进行梳理,从注塑机、包装机,到压缩机,为每个行业建立一套数字孪生的试衣间。不同的行业协会,纷纷加入。

图2 德国机械制造商协会的雄心所在

德国机床界的热心,更加值得关注。德国机床制造商协会VDW,早已启动在数字化时代,守住全球机床第一强国宝座的雄心。它选择的路径,不再是更好的床身结构,或者更好的控制,而是机器更加互联的语义模型。VDW在2018年,首次展示了德国机床的官方语言:Umati。这是一套基于OPC UA的IT系统,它为连接而来。如果说德国机床有一颗通用的芯——基本都是西门子控制系统的话,那么这次德国机床兵团都拥有一个同样的USB接口,相互插上就能连接,就能快捷地配置使用。VDW也邀请全球所有制造商协会和公司的加入。

中国机床工具工业协会的机床通用语言标准NC-Link也在邀请和兼容之列。然而,二者最大的不同是,NC-Link就像是一根木桩一样透彻,所见即是全部,而Umati则是一棵大树,你看不见的根基才是它最大的生命力。更不用说,NC-Link在中国只得到了看上去貌合神离的机床厂家的支持,即使华为的极力助推恐怕也难以改变。

相比较,很多国内工业互联网语境下的“协同制造”,简直就是小儿科。缺乏对机器的物理运行机制的抽象和描绘,而痴迷于网络的连接和5G的高速,那就是把浩瀚的产业升级工程,当成了一个概念游戏。当月亮在天空发生了缺失的时候,不同的观察者采用了“天狗吃月亮”和“日食”的说法,就是诗人和科学家的区别。只求表象不求根基的浪漫主义精神,是不能作为智能制造的发展原则的。

在德国智能工厂联盟的示范中,共享制造是由三处不同的地点联合完成,协同制造一辆可定制化的卡车。合约制造角色就是凯泽斯劳滕大学的机床与控制部,它负责对拖车油箱上部的结构进行铣削。尽管三个地点的三台机器都具备铣削功能,但一套程序装上去,可以实现不同的质量加工等级,加工速度也不一样。这意味着,不同地点的机器,完全可以通过远程来实现自选配置。如果不需要很高的精度,就可以提供低价服务。反之,高价格就可以提供高精度。这意味着自主化的多智能体系,可以相互沟通,以确定哪一个是根据客户规格生产产品的最佳选择。

如果深究一步,这是一种即插即产(Plug&Produce)的思路。它的目标是将制造系统分成多个过程模块,这些模块可以在生产继续进行时连接在一起。这样,就可以在几分钟内重新配置制造单元布局,而不是传统方法中的几天。从U盘机器,到U盘产线,U盘工厂也就呼之欲出了。在施耐德电气武汉工厂,在上通五菱柳州宝骏基地的产线上,这种热插拔工位正在积极的探索之中。但如何在更大范围,确立机器互联的秩序,却很难是一两家企业所能完成的。

值得注意的是,德国“自主产线4”的实践,也加入了欧盟庞大的大数据中心计划—Gaia-X,该项目旨在打通欧洲的数据大本营,实现欧盟内部数据的安全流通。这意味着“自主产线4”正在认真地思考解决跨越国界的制造问题。

基于热插拔式产线,或者进一步推进到 U盘工厂,才是规模化解决协同制造的关键。这背后需要对机器建模有着更加深刻的基础层的探索,而合手的工具,都已经备齐,无论是低代码编程、61499的建模语言,或者OPC UA语义与通讯、面向对象仿真,还是容器化的微服务和时间敏感网络。这些工具,并不会自动形成颠覆性的力量;只有底层的语义连接和头疼的机器建模,才是决定性的支柱。无论是多么优秀的头脑风暴,都无法把概念之花演绎成树苗;只有老老实实地把手和脚都插到了沉甸甸脏兮兮的泥土里,智能制造才会有着真正的根基。

工业4.0,曾经如闪电一般,启蒙了中国制造界的想象力。中国“智能制造”迅速接过了挥舞的大旗,随后“工业互联网”的建制番号强势加入,而新编数字化转型第三路大军的高昂声调,也开始响彻入耳。

当然还有其他的插曲,一周前福布斯中国居然认真地发布了《2021年福布斯中国工业互联网企业》排行榜。它以令人惊愕的浅薄身段,迎合了中国工业按不下去的浮瓢。

相反,德国工业4.0则进入了沉默的扫地僧角色,以更加谦卑的隐者姿态,如彗星般而来,如润雨般落地。激情和口号不再,到处都是枯燥重复的工业验证和佶屈聱牙的物理模型。两类不同的道路,即使无需认真打量,也能看出细节之中大有不同。这其中,最令人印象深刻的,就是对制造升级叙事尺度的把握:一宏,一微,大有不同。这种差异,正是智能制造的真正玄机。