文章作者:国务院发展研究中心国际技术经济研究所、西安市中科硬科技创新研究院

摘要:光刻机是芯片制造的关键工艺,而光刻机的生产技术由荷兰ASML 、日本的尼康和佳能公司垄断。在“缺芯”之势蔓延、美国推动半导体产业链回流的背景下,国产光刻机的真实水平是什么样的?我国又应如何发力实现光刻机和半导体产业的突破?本文给出了答案。本文摘自《硬科技:大国竞争的前沿》一书,该书由中国人民大学出版社于2021年10月出版。

01

光刻机的全球产业链格局

光刻技术是使微电子和纳米电子器件在过去半个世纪中不断微缩的基础技术之一,光刻制造是晶圆制造最关键、最复杂和时间占比最高的环节。

目前,全球光刻机已由荷兰ASML、日本尼康和佳能公司完全垄断。据芯思想研究院(ChipInsights)数据,2020年上述三家公司半导体用光刻机出货413台,较2019年的359台增加54台,涨幅为15%。其中,ASML公司出货258台,占比62.47%;尼康公司出货31台,占比7.51%;佳能公司出货122台,占比29.54%。

据估算,光刻机约占晶圆制造设备投资额的23%,再加上光刻工艺步骤中的光刻胶、光刻气体、光罩(光掩膜版)、涂胶显影设备等诸多配套设施和材料投资,整个光刻工艺占芯片成本的30%左右。

区别于晶圆制造其他工艺,光刻机组件及配套设施复杂,形成了自身的产业链。光刻机的制造研发并不是某一个企业能够单独完成的,光刻作为晶圆制造过程中最复杂、最重要的步骤,主要体现在光刻产业链高端复杂,需要很多顶尖的企业相互配合才可以完成。光刻产业链主要体现为两点:一是作为光刻核心设备的光刻机组件复杂,包括光源、镜头、激光器、工作台等在内的组件技术往往只被全球少数几家公司掌握;二是与光刻机配套的光刻胶、光刻气体、光罩(光掩膜版)等半导体材料和涂胶显影设备同样拥有较高的科技含量。

伴随着工艺与设备的双重突破,光刻设备成为推动摩尔定律的核心设备。光刻机已经历经五代发展。随着制程精度提升,光刻机复杂程度提高,ASML(阿斯麦尔)公司贯通光刻产业链,完全垄断了10纳米以下的工艺。

以ASML的EUV(极紫外)光刻机为例,7纳米制程的EUV光刻机内部共有10万个零件,90%的关键设备来自外国而非荷兰本国。ASML作为整机公司,实质上只负责光刻机设计与各模块集成,需要全而精的上游产业链作为坚实的支撑。纵观ASML的5 000多个供应商,其中与产品相关的供应商提供直接用于生产光刻系统的材料、设备、零部件和工具,此类别包括790家供应商,采购和运营支出占ASML总开支的66%。

在10纳米节点以下,ASML稳稳占据100%的市场,佳能和尼康等同业竞争对手已无力追赶。如果芯片制造商想要生产10纳米节点以下的芯片,必须得有ASML供应的EUV光刻机及相应的支持服务。

欧洲微电子研究中心(IMEC)宣布了3纳米及以下光刻工艺的技术细节,并表明ASML公司已经明确了3纳米、2纳米、1.5纳米、1纳米甚至1纳米以下的芯片制程技术路线图。而日本、美国等国的许多半导体公司出于成本考虑,已经停止了光刻工艺小型化的研究。IMEC和ASML的合作或将进一步推动超精细芯片制程的研发,延续“摩尔定律”。

02

美日推动半导体产业链回流,应对缺芯困境

2020年,受新冠肺炎疫情影响,美国国防部认识到国防产业供应链的脆弱,开始制定一项“微电子回流战略”,旨在通过公私合作等方式,将微电子制造、组装和测试产业从亚洲转移至美国,以解除对微电子产品供应链安全的担忧。

2020年5月,美国白宫与英特尔、台积电进行谈判,成功说服这两家公司在美国本土新建芯片制造厂。

2021年2月,美国“拜D”总统签署一项行政命令,要求美国政府对半导体芯片、电动汽车大容量电池、稀土矿产和药品四种关键产品的供应链进行为期100天的审查。

2021年4月,美国“拜D”政府公布了一项2万亿美元的基础设施投资计划,涉及芯片供应链的投资规模达到500亿美元。

2021年4月,美国白宫召开线上峰会以商讨如何应对芯片短缺的困境,与会者包括三星、英特尔、台积电和谷歌等公司。“拜D”总统称,加强美国半导体产业和供应链韧性是美国两党的共识,已有23名参议员和42名众议员来信支持美国的《为芯片生产创造有益的激励措施法案》(CHIPS),以应对中国等其他国家的快速发展,消除美国在研发和制造方面的局限性。

芯片短缺的现状虽与美国供应链对亚洲的依赖并不直接相关,却掀起了一轮有关芯片制造回流美国的广泛讨论,并赢得美国国会内部对于深度投资美国本土半导体制造环节的有力支持。

2020年4月,日本政府召开经济增长战略会议,针对全球半导体供应不足问题,讨论国内投资支持措施,以确保国内稳定供应。日本拥有全球最多的半导体工厂,但生产的一大半都是用途广泛的产品,没有附加价值高的尖端半导体制造能力。政府对逾六成国内半导体需求依赖进口的现状表示担忧。日本官房长官加藤胜信表示,“将促进研发和投资,力图构筑切实的供应体制”。4月,美日两国首脑召开会议,确认建立分散型供应链的重要性,讨论了构建生产基地不偏重于地缘政治风险高的中国台湾和与美国对立加深的中国大陆等特定地区的体制。

03

首台国产28纳米工艺浸没式光刻机有望交付

国际半导体产业协会(SEMI)公布的数据显示,2020年全球半导体生产设备的销售达到了712亿美元,较2019年的598亿美元增加114亿美元,同比增长19%。中国大陆市场的设备销售额比上年增长39%,达到187.2亿美元。由5G的普及和新冠肺炎疫情导致的居家办公需求,半导体代工企业的投资旺盛。

我国在光刻机方面的技术积累和人才储备相对不足,虽无法制造高端光刻机,但可以制造一些低、中端的光刻机。

2008年起,我国开始重视光刻机的研发。为推动我国集成电路制造产业的发展,国家决定实施科技重大专项“极大规模集成电路制造装备及成套工艺”项目(又称“02专项”)。在该项目下,我国研究团队一路攻坚克难,国产首套90纳米高端光刻机已经研制成功。

2019年4月,武汉光电国家研究中心甘棕松团队通过2束激光,在自研的光刻胶上,突破光束衍射极限的限制,并使用远场光学的办法,光刻出最小9纳米线宽的线段。该成果一举实现光刻机材料、软件和零部件的三大国产化。

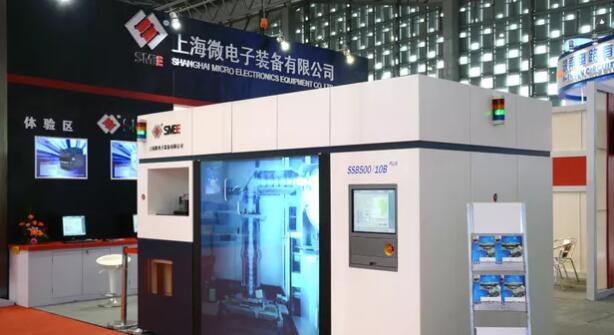

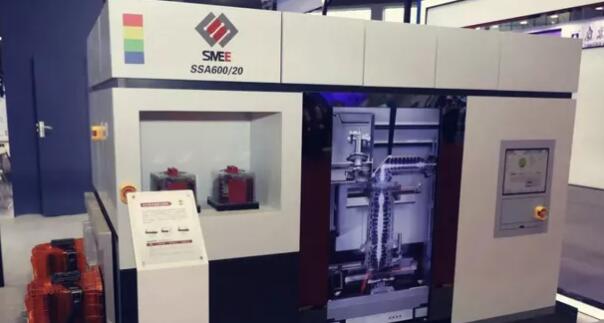

2020年6月,上海微电子设备有限公司透露将在2021—2022年交付首台国产28纳米工艺浸没式光刻机。这意味着国产光刻机工艺从以前的90纳米一举突破到28纳米。

虽然国产28纳米光刻机与已面世的5纳米顶尖制程存在较大差距,但常见的射频芯片、蓝牙芯片、功放芯片、路由器上的芯片、各种电器的驱动芯片等非核心逻辑芯片,仍采用28~90纳米工艺。

在光刻工艺进入28纳米以下制程之后的较长一段时间里,16纳米和14纳米制程的成本一度高于28纳米,与摩尔定律的运行规律相反,这也使得28纳米制程工艺极具性价比。在实际应用中,28纳米光刻机不仅能用来生产28纳米芯片,更有望通过多重曝光的方式生产14纳米、10纳米、7纳米芯片。尽管我国自主光刻机与外国先进水平仍有不小代差,但未来可期。

04

避免闭门造车式创新:全面发力实现国产光刻机和半导体的突破

当前,全球半导体产业正在发生以5G、物联网为标志的第三次大转移,为我国半导体产业崛起提供了机遇。产业转移叠加安全需求,半导体国产化趋势明确。

我国电子行业仍大规模依赖美国技术,尤其是中上游对外依赖度高,半导体材料与设备国产化率平均不足20%。尤其是芯片、射频器件和FPGA(现场可编程门阵列)等核心元器件,仍面临着美国的大规模垄断。随着摩尔定律逐渐无以为继,通过快速技术升级提升半导体供应能力的路线难以走通,全球对半导体的需求却随着人工智能、5G等新一代技术加速部署,以及数据中心的扩张而快速增长,半导体行业供需关系出现倒挂,未来半导体产业的地位越发关键,对半导体的投资也将迎来黄金时刻。此外,技术更迭的速度逐步加快,在对半导体加大投资的过程中,须对产业前景做好预判,防止出现半导体行业成果出现后赛道被抛弃的局面。

发挥体制优势,建立协同的投资和发展模式。我国拥有“集中力量办大事”的体制优势,在市场经济条件下,也应发挥社会资本的重要作用,坚持国家资本和社会资本双管齐下投资产业发展。

相对于国家资本而言,社会资本对行业具有天然的亲和性,更贴近行业现状,对动向的洞悉更敏锐,也更容易实现技术突破。利用国家大基金等资本的带动作用,引导社会资本深入半导体产业,布局先进技术,更能推动产业整体进步。对于光刻机等技术要求高、研发投入大的领域,可以由国家推动,仿照荷兰ASML公司构建产业同盟。即以最先进的半导体技术为目标,以实用为导向,拉拢最优质、对技术应用最了解的客户,与世界领先的供应商合作,通过利益共同体的模式带动产业发展。这就要求我国在专注核心技术的前提下坚持全球范围内的开放合作,通过对整个产业链的开放合作降低技术研发和应用成本,促进技术快速迭代升级。

坚持人才托举。我国半导体人才培养应坚持以人为本,参照世界半导体行业发达地区的人才从业模式,创造最适合、最能吸引人才的工作和生活环境,对中国籍、华裔和外国人才一视同仁,向欧洲、日本等国家和地区的人才敞开国门,鼓励国内外人才以各种形式投身我国半导体行业建设,发挥人才的溢出效应。对人才引进不能只是刻板地引入,更要尝试“外放”式人才引进,只要人才为我所用,可通过海外研究基地等模式挖掘人才,并将国内人才送至海外基地培养,坚持引进与培养“两条腿走路”。

避免闭门造车式创新。日本尼康公司在与荷兰ASML公司的竞争中失败的一个重要原因,是尼康坚持自产自研的发展模式;不论是光刻机中的零件,还是关键技术,尼康都希望通过自主研发获得完全掌控。ASML则背靠荷兰飞利浦,以欧洲精密机床和仪器为基础,以美国先进技术为核心,与台积电等制造公司紧密合作,坚持互利共赢、开放合作的发展模式。在半导体这个对技术要求苛刻、资金需求巨大的行业内,闭门造车式创新不仅成本过重,而且后继乏力,更难以形成正向的产业循环,我国应引以为戒。