(报告出品方/作者:中银证券,朱朋)

轻量降本提效凸显,特斯拉引领一体压铸风潮

一体压铸推动汽车制造工艺革新

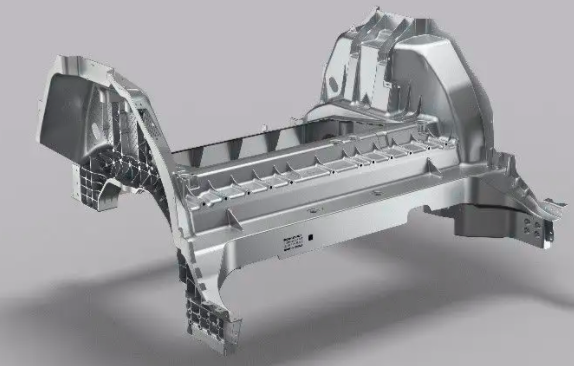

传统汽车制造包括冲压、焊装、涂装、总装四大工艺。冲压是运用中小型压力机和模具,将板材等 原材料加工为所需形状和尺寸的冲压零部件;焊装是利用多个焊接机器人或工人将冲压零部件焊接 为分总成,再焊接为白车身;涂装包括涂装前对被涂物表面的处理、涂布工艺和干燥三个工序;总 装是将白车身、动力总成、电控系统、内外饰等零部件装配成整车。 一体压铸替代冲压和焊装工序,汽车制造迎来重大革新。2019 年 7 月,特斯拉公布新专利“汽车车架 的多向车身一体成型铸造机和相关铸造方法”,该技术配臵多向压铸机、车辆覆盖件模具和几个可以 相对于覆盖件模具平移的凸压模具,通过将不同凸压模具移动至铸造机中央的铸造区,实现不同部 件的铸造,在一台机器上完成绝大多数的车架铸造工作,这是一体压铸首次出现在大众视野中。具 体而言,一体压铸技术将取代传统汽车制造中最为耗时繁琐的冲压和焊装环节,使用 6000T 及以上 吨位的超大型压铸机,将原来需要组装的若干个铝合金零件,直接压铸成完整的大型零部件,标志 着汽车制造工艺迎来颠覆性革新。

一体压铸沿袭高压铸造工艺,具备高效薄壁等优点。一体压铸的本质是在零部件尺寸和应用部位上 实现重大突破的铝合金高压铸造技术。铸造分为压力铸造和重力铸造。重力铸造是在重力作用下, 将熔融金属注入模具铸型获得铸件的铸造方法。压力铸造分为低压铸造和高压铸造。低压铸造是铸 型一般安臵在密封的坩埚上方,坩埚中通入压缩空气,在熔融金属的表面上造成低压力,使金属液 由升液管上升填充铸型和控制凝固的铸造方法。高压铸造是将液态或半液态金属在高压下以较高的 速度填充入压铸型的型腔内,并在压力下凝固形成铸件的铸造方法。相较于其他铸造工艺,高压铸 造生产效率较高,模具可反复利用,一次成型程度较高,可生产薄壁复杂铸件和高精度、高光洁度 铸件,但不可避免的是铸件内部气孔、铸件断面组织及力学性能变化较大,目前仅适用于有色金属 压铸,对于钢、铁等高熔点合金尚无法进行工业性生产。总的来说,高压压铸适用于加工铝合金车 身结构件。

轻量提效降本,一体压铸是最优解

续航焦虑问题突出,一体压铸加速轻量化进程

新能源汽车续航焦虑倒逼轻量化快速发展。巨量算数发布的《2022 中国新能源汽车发展趋势白皮书》 显示,用户不计划购买新能源汽车的最大原因是续航里程太短,占比为 59.0%。懂车帝、中国电动汽 车百人会、巨量算数联合发布的《中国新能源汽车市场洞察报告 2021》显示,消费者购买新能源汽 车时最看重的因素为续航能力,占比为 46.5%。提升新能源汽车续航能力,解决消费者里程焦虑迫在 眉睫。新能源汽车续航能力除了受到电池技术突破难度较高的限制外,还受到新能源车自身重量的 影响。新能源汽车虽然相较于燃油车减少了发动机和变速箱,但电池能量密度(锂电池约 300Wh/kg) 远低于燃油(汽油约 12222Wh/kg),三电系统较重,叠加智能化配臵,新能源汽车整车质量较燃油 车重 10%-30%。根据 The Aluminum Association 研究,新能源汽车减重 10%和 15%可分别减少 6.3%和 9.5% 的电能消耗。根据 2019 汽车轻量化大会内容,若纯电动汽车整车重量降低 10%,则平均续航里程将 增加 5%-8%。所以通过轻量化方案提升新能源汽车续航里程成为热点技术路线。

铝合金轻量化表现出色。轻量化技术主要分为结构轻量化、材料轻量化和工艺轻量化,其中材料轻 量化是工艺和结构轻量化的基础,指在不影响车身强度的前提下,把普通钢替换为轻量化材料。轻 量化材料包括高强度钢、铝合金、镁合金、碳纤维材料等,其中铝合金材料密度为 2.6-2.7g/cm3,理 论减重率约为 40%,轻量化表现良好。综合考虑强度、成本、可回收、易成型等因素,铝合金是目 前最有应用前景的汽车轻量化材料。根据中国汽车工程学会发布的《节能与新能源汽车技术路线图》, 2025 年和 2030 年单车铝合金将分别达到 250kg 和 350kg,用量有望超越高强度钢,同时远超镁合金和 碳纤维材料。从实际数据来看,第二代奥迪 A8(D3)采用 ASF 全铝车身替换钢制车身,车身重量仅 为 215kg,质量减少约 40%,而第三代奥迪 A8(D4)新增了 8%钢材,车重反增至 231kg,说明铝合金 有较好轻量化效果。

旧工艺下铝合金成本高效率低,新一体压铸工艺加速铝合金渗透。虽然铝合金在轻量化材料中有较 好的轻量化表现和性价比,但和普通钢对比时,一方面,铝合金价格是普通钢的 2-5 倍,车身铝合金 占比提高伴随着高昂的材料成本;另一方面,由于普通铝合金相对来说韧性差、焊接性能差、加工 成本高,整车厂难以采用 100%铝合金打造车体,当车身由铝合金、高强度钢、镁合金和碳纤维材料 等多种材料组成时,异种金属之间的热物理化学性能差异巨大,需要优化和增加多种车身连接方式。 以全新奥迪 A8(D5)为例,其车身结构中首次使用 4 种复合材料:铝、钢、镁以及 CFRP 碳纤维高 分子复合材料,奥迪为此提供了包括 MIG 焊、远程激光焊在内的 8 种热连接技术,以及包括冲铆连 接、卷边连接在内的 6 种冷连接技术,远高于钢制车身的工艺复杂度带来了较高制造成本和较低生 产效率,限制了铝合金的渗透速度。 但是,新出现的一体压铸技术将改变这一局面,在保留铝合金轻量化优势的同时,大型结构件大幅 减少了焊接工艺的运用,新铝合金材料的应用优化了结构件性能,解决了铝合金的部分痛点,有望 加快铝合金渗透速度。以特斯拉为例,相较于车型偏小的轿车 Model 3,更大的中型 SUV Model Y 采取 一体压铸工艺制造后地板后,后地板重量仅 66kg,反而降低了 30%。根据 2020 特斯拉电池日,特斯 拉计划推动汽车车身一体化结构的设计,一体压铸下车体总成与电池包更好地结合,能够实现整体 减重 10%,续航里程增加 14%,提效降本效果明显。

头部新能源车企产能不足,一体压铸跨越式提升生产效率

一体压铸大幅简化制造流程,生产效率提升效果明显。一体压铸工艺取代了传统汽车制造工艺的零 部件冲压和焊装总成环节,免热处理材料替代需要热处理的铝合金材料,零部件数量及焊接环节锐 减,热处理工序被省略,车身复杂度大幅降低,车体制造流程大幅简化,而且,一体压铸还减少了 供应链管理压力,优化了零部件运输环节,从而显著提升生产效率。具体而言,传统汽车车身制造 采用钣金冲压+焊接工艺,一辆车身由 500 余个零部件组成,全车焊点共计 4000-6000 个。2020 年 9 月的电池日上,特斯拉宣布 Model Y 将采用一体式压铸后地板总成,相比原来可减少 79 个零部件, 焊点大约由 700-800 个减少到 50 个。2022 年 4 月开始交付 ModelY 的德州超级工厂也采用一体化压铸 工艺,可将前后地板零部件数量从 171 个减少至 2 个,焊接点数量减少超 1600 个。此外,特斯拉计 划采用车身前地板、CTC 电池包上盖与车身中地板、车身后地板替换由 370 个零件组成的整个下车体 总成,有望进一步简化车身制造工艺。

受益于一体压铸技术变革,特斯拉单车生产周期缩短至传统车企的 1/3。2021 年 10 月柏林超级工厂 开放日上,特斯拉表示每隔 45 秒即可生产一辆 Model Y 车身。2022 年 3 月末,特斯拉表示柏林超级 工厂一辆 Model Y 的完整生产周期仅 10 小时,而大众汽车生产 ID.3 电动车所需时间是其 3 倍,两家企 业巨大生产效率的差异主要来源于一体压铸技术。根据大众品牌生产主管 Vollmer,通过优化传统制 造工艺、加强供应链管理等方案仅能以每年 5%左右的速度提高生产率,在新能源汽车需求快速增长 和友商产量压力加大的背景下,传统工艺局部优化无法满足汽车企业大幅提升生产效率的需求,而 一体压铸技术是目前提升生产效率、缩小产量差距的最优工艺路线。

新能源汽车研发制造成本较高,一体压铸实现成本下降

一体压铸技术的降本作用主要体现在两方面,一是降低电池成本,二是降低车身制造过程中的单位 成本。中短期内,受到一体压铸技术初期投入庞大、大部分新能源汽车品牌单一车型销量难以稳定 满足一体压铸应用经济性、良品率还在爬坡的影响,一体压铸技术降本的稳定性有待提高。长期看, 随着新能源汽车单一车型销量提高和一体压铸技术更加成熟,一体压铸技术将发挥出更强大的降本 作用。 同等续航里程下,一体压铸使电池成本下降约 6000 元。根据 autocarweekly 测算,600mk 续航里程能够 消除消费者的里程焦虑,600km 续航一般对应电池容量 70-90KWh。参考特斯拉发布会数据,特斯拉 预计完成下车身一体化后续航将增加 14%。那么在同等续航里程下,电池容量可减少 9-12KWh,根据 则言咨询数据,近一年来磷酸铁锂电池均价为 0.58 元/Wh,经测算可实现约 6000 元的电池降本。

一体压铸降低车身制造的单位成本。以特斯拉为例,一体化压铸后地板使制造成本相较之前的水平 下降了 40%。我们可以将车身制造过程中的单位成本拆分成单位可变成本和单位固定成本。 单位可变成本下降主要来自于降低焊装成本、人力成本,以及提高材料利用率。1)焊装成本:一体 压铸技术大幅减少了车身连接点数量,如特斯拉一体式压铸后地板总成将 700-800 个焊点减少到 50 个,连接点数量的大幅减少对应着连接成本的下降;2)人力成本:冲压车间和焊装车间劳动强度大 且工人数量较多,一体压铸车间往往高度自动化,若一体压铸替代冲压和焊装工序,工人数量将从 几百人减少至 30 人左右,从而降低人力成本;3)材料利用率:传统冲压件由多种合金焊接而成, 且焊接过程中用到多种胶粘剂进行密封,废料回收难度较大,材料利用率仅为 60%-70%,一体压铸 使用的铝合金材料可反复熔炼,材料利用率在 90%以上,有效降低材料成本。

单位固定成本下降主要来自于生产效率提升和工厂面积减少。1)生产效率提升:传统冲压生产线由 压力机、冲压模具和其他配套设施组成,每个零部件对应不同的冲压生产线,焊装生产线由大量普 通点焊机、多点焊机和点焊机器人等组成;而超大型压铸岛由压铸机、压铸模具和周边配套设施组 成,所需制造设备的种类和数量都大大减少。但一体压铸采用的压铸岛成本为 0.6-1.2 亿元,总投资 金额可能并不具备优势,考虑到采用一体压铸技术后,生产效率提升,产量明显提高,单位固定成 本有望随之下降;2)工厂面积减少:一体压铸工艺采用的压铸岛占地面积更小,例如特斯拉采用大 型压铸机后,工厂占地面积减少了 35%。

特斯拉引领一体压铸趋势,整车厂纷纷跟进布局

特斯拉率先落地,验证量产可能性。

Model Y 后地板和前舱已落地,计划实现下车体零部件全替换。2020 年 8 月,特斯拉加州弗里蒙特工 厂率先使用 6000T 压铸机,成功实现 Model Y 后地板总成量产。2020 年 9 月,特斯拉在电池日上宣布 Model Y 采用一体压铸后地板总成,后续计划通过一体压铸件实现下车体 370 个零部件的全替换。2021 年 5 月,特斯拉前舱一体化总成铸件试制已下线。

Cybertruck 后地板设备已到位,12000T 压铸机正在研发。2020 年 Q4,马斯克在财报电话会上提到特 斯拉计划使用 8000T 压铸机生产 Cybertruck 后地板,并于 2021 年 3 月向意德拉订购 8000T 压铸机。2022 年 5 月,特斯拉工厂安装意德拉 9000T 压铸机,马斯克确认 9000T 压铸机将用于生产 Cybertruck 车身。 另外,根据 Sawyer Merritt 和 Alex Avoigt,特斯拉正在合作研发 12000T 压铸机,计划用于压铸整个车身 一体化铸件,更大吨位压铸机将助力压铸件尺寸和结构的进一步突破。

国内造车新势力紧密跟进一体压铸技术

国内新势力中蔚来一体压铸进度领先,应用车型 ET5 和 ES7 均在年内交付。2021 年 10 月,蔚来宣布 成功开发可用于制造大型压铸件的免热处理材料,材料将用于蔚来第二代平台车型上。2021 年 11 月, 根据文灿股份公告,蔚来应用于 ET5 的半片式后地板试制完成。2021 年 12 月,蔚来在蔚来日上正式 宣布,新车型 ET5 使用超高强度钢铝混合车身,其后地板结构件将采用一体压铸技术,ET5 计划于 2022 年 9 月开始交付。2022 年 6 月,蔚来发布首款大五座 SUV 蔚来 ES7,使用一体化铸造全铝后副 车架,这是蔚来第二次使用一体压铸技术,ES7 计划于 2022 年 8 月开始交付。

小鹏积极布局一体压铸技术,自制与第三方合作同步进行。小鹏自 2021 年下半年起积极转型一体化 压铸,一方面,采取压铸厂合作模式,肇庆工厂采购广东鸿图提供的一体压铸结构件;另一方面, 在武汉工厂建设一体压铸工艺车间,计划引入一条以上超大型压铸岛及自动化生产线,预计包括 2 台 7300T 压铸机。2022 年 3 月,何小鹏在 2021 年财报业绩会上介绍,小鹏汽车将在 2023 年推出两个 全新车型平台及其首款车型,新平台会使用超大型一体化压铸车身。2022 年 6 月,小鹏汽车向广东 鸿图发出某车型底盘一体化结构件产品的定点,预计将于明年下半年实现量产。

高合一体化超大车身后舱下线,理想也开启一体压铸布局。2021 年,高合与上海交通大学轻合金国 家工程中心联合首发 TechCastTM 超大铸件用低碳铝合金材料。2022 年 2 月,高合与拓普集团合作的 7200T 一体化超大压铸车身后舱正式量产下线,下线标志着高合汽车成为国内首个量产落地该技术的 汽车厂商,该结构件将在高合汽车后续车型中大批量使用。另外,理想汽车也与文灿股份建立合作, 计划 1-2 年内推出后地板一体压铸结构件。

传统整车厂一体压铸技术提上议程

沃尔沃推出 Mega casting 方案,计划 2025 年应用一体压铸技术。2022 年初,沃尔沃宣布向瑞典托斯 兰达工厂投资 100 亿瑞典克朗(约合人民币 70 亿元),计划在工厂中引入一体压铸工艺、新的电池 组装厂及以及全面翻新的油漆和总装车间。沃尔沃计划于 2025年在全电动平台上引入一体压铸工艺, 为实现这一目标,沃尔沃推出名为 Mega casting 的一体压铸方案,根据项目负责人 Mikael Fermé r 的访 谈,沃尔沃将选择后地板作为一体压铸的起点,并为后地板生产配套 8000T 压铸机。

奔驰概念车应用 BIONEQXX™仿生部件,本质为一体压铸结构件。2022 年 1 月,奔驰发布概念车 VISION EQXX,其后车身应用了仿生工程结构部件 BIONEQXX™,虽然 BIONEQXX™是奔驰工程师根据部件的 功能需求,尽量在负荷部位使用承重材料,无负荷部位最大化减少材料使用,设计出的高度轻量化 的网状仿生结构,但本质上仍是大型一体化压铸铝合金部件。

设备-材料-模具-工艺-资金,看好制造端企业

一体压铸产业链上游主要为设备厂、材料厂和模具厂,中游主要为压铸厂和自制整车厂,下游客户 为整车厂。产业链共有设备、材料、模具、工艺和资金五大壁垒,产业链各环节均拥有一定壁垒, 为成功生产出一体压铸结构件,必须攻克各大壁垒或积极寻求全产业链深度合作,在技术、资金、 产业链协调配合上均存在一定难度,看好综合壁垒最高的中游压铸厂。

设备端:超大型压铸机,力劲集团领先

一体压铸结构件尺寸和质量持续提升,压铸机吨位突破新高。压铸机是一种在压力作用下把熔融金 属液压射到模具中冷却成型,开模后得到固体金属铸件的工业铸造机械,以标准化机器为主,通过 安装不同压铸模具实现多种零部件产品的生产。根据行业经验,一般按照压铸件的轮廓、尺寸和质 量选择不同吨位的压铸机。根据布勒中国,传统车身结构件所需压铸机吨位长期保持在 1600T-4400T 范围内,其中前减震塔要求 1600-2500T,而前后门框、尾盖箱、后纵梁、A 柱要求 4000T,车门要求 4400T。随着一体压铸结构件的尺寸和质量不断提高,对压铸机吨位的要求也随之提高,例如,中型 SUV Model Y 的后地板和前舱使用 6000T 压铸机;B 级轿跑蔚来 ET5 的半片式后地板使用 6000T 压铸机; 而尺寸更大的电动皮卡 Cybertruck 的后地板(或前地板)将使用 8000T-9000T 压铸机;根据 Alex Avoigt, 为生产集成化更高的一体压铸结构件,特斯拉正在研发 12000T 压铸机。

超大型压铸机研发和生产存在难度。超大型铸造机的制造难度主要体现在研发和生产两个方面。在 研发方面,目前大量应用的汽车铝压铸结构件已具备尺寸大(500-1500mm)、壁薄(2.5mm 左右)、 结构复杂等特征,将传统铝压铸结构件和高度集成化的一体压铸结构件作对比,一体压铸结构件的 形状更加复杂,壁厚不均,尺寸和重量明显增大,这对超大型压铸机的锁模力、容模空间尺寸、压 射力、最大空压射速度、安全性及可靠性的设计能力提出较高要求。且之前压铸机厂商仅有 5000T 以下的压铸机研发经验,面对超大型压铸机 6000T-8000T-9000T-12000T 的吨位增长,压铸机厂研发曲 线非常陡峭。在生产方面,超大型压铸机从研发到交付的时间跨度较长,压铸机厂需要持续投入高 额资金,这在一定程度上考验压铸机厂的生产能力。 国内压铸机厂率先布局,力劲集团订单量遥遥领先。国内压铸机厂商在研发进度、交付速度和订单 量上全面领先,代表公司为力劲股份、伊之密、海天金属。其中,力劲集团早于 2019 年 11 月交付首 套 6000T 大型压铸单元,成功成为特斯拉全球供应商,之后获得特斯拉 30 套超大型压铸机订单。在 这之后,力劲集团持续获得国内各压铸厂的超大型一体压铸订单,其压铸机交付吨位不断突破新高。 国外压铸机厂则进度较慢,2022 年 6 月才正式向客户交付 6100T 压铸机。

材料端:免热处理铝合金,立中集团率先突破技术

热处理易引起一体压铸件良率下降,免热处理材料是最佳选择。针对传统铝合金压铸件,为了得到 稳定的组织和几何尺寸,细化晶粒和改善组织以提高工件的机械性能,会对零件进行热处理,但热 外理过程也容易引起汽车零部件尺寸变形及表面起泡。一体化压铸件的尺寸和复杂程度不断增加, 热处理后变形和表面缺陷问题更为突出,导致后续整形难度和报废率大幅提升。因此,为保证一体 化压铸件良好的机械性能和良品率表现,免热处理材料是一体化压铸生产的最佳选择。新型免热处 理合金对材料强韧性提出要求,目标合金在铸造态的屈服强度和极限尖冷弯角应分别大于 135 MPa 和 24° 以满足铸件的性能要求,同时由于铸件的尺寸巨大,还要求合金具有极好的流动性能。

免热处理材料的研发投入和专利构成壁垒。免热处理材料研发主要通过在铝合金基础上引入 Mn 等微 量元素或者调整微量元素比例,从而改善铝铸件抗拉强度、屈服强度、延伸率、折弯角等性能表现。 一方面,免热处理材料研发具备一定难度,研发周期一般为 2 年,需要材料厂投入大量研发人员和 费用;另一方面,免热处理材料的研发一般基于材料厂已有专利,若友商已申请相关专利,公司需 绕开其专利配比,重新寻找高度类似、满足相关性能的专利配方。所以免热处理材料存在一定壁垒。

国内外厂商积极布局免热处理材料。国外研发出免热处理材料的厂商有特斯拉、美国美铝和德国莱 茵,国内有立中集团、帅翼驰、上海交通大学轻合金国家工程中心和广东鸿图。整体来看,国外企 业的免热处理材料的研发时间更早,性能表现更优,例如,特斯拉自研的免热处理铝合金的屈服强 度可以调整至 90MPa-150Mpa,导电性可以达到 40%IACS 到 60%IACS。国内企业免热处理材料研发工 作已有成效,新材料性能也在不断提升。

模具端:大型模具设计难度提升,雄邦和广州型腔领先

一体压铸对模具设计提出更高要求。压铸模具是压铸生产中重要的工艺装备,对压铸件的质量、成 本和生产效率产生影响。在压铸产品时,压铸模型腔表面除了受金属液高压、高速的冲刷外,还存 在着在剧烈的热交换,金属流动情况复杂,设计难度较高。一体压铸模具尺寸较大且结构复杂,对 分型面、温度场、冷却系统、浇注系统、排溢系统和模芯结构等方面有更高设计要求。而且,一体 压铸模具以定制化为主,需要根据不同车型进行设计,要求模具厂与整车厂、压铸厂持续沟通,设 计、打样、改进优化、投入使用的生产周期较长。

模具商设计和压铸厂自制并存。目前,一体压铸压铸模具主要有两种设计模式,最常见的是由专业 模具商设计,设计期间专业模具商将与压铸厂、整车厂深入沟通需求,广州型腔、宁波赛维达、宁 波臻至的一体压铸模具进展较快,其中广州型腔与广东鸿图、美利信均有合作。另一种是压铸厂商 自有模具厂进行设计,目前只有文灿股份具备自研一体压铸模具的能力,2022 年一季度改造后文灿 模具已经能为一体压铸配套超大型模具,广东鸿图 2019 年设立的模具子公司主攻中大型模具,未来 有望自研一体压铸模具。

制造端:工艺和资本构成行业最高壁垒,文灿鸿图拓普走在前列

压铸厂深度介入客户产品设计过程,设计能力是竞争实力的体现。一体压铸结构件产品结构复杂、 性能要求高,对压铸件的设计提出较高要求,这促使一体压铸行业摆脱过去小型铸件完全根据客户 提供的设计图进行生产的模式。产品设计成为一体压铸的关键性第一步,铸造厂需要深度介入整车 厂的产品前期设计,在满足客户需求的基础上,协助整车厂进行产品结构、性能、成本等方面的改 良。各个压铸厂的产品设计能力和客户需求理解能力不同,整车厂将倾向于选择与产品设计能力和 理解能力较强的压铸厂进行合作。

压铸工艺直接决定良品率和产量,构成压铸厂核心 know-how。压铸工艺是把压铸合金、压铸模具和 压铸机三大生产要素有机组合和运用的过程,是压铸厂商独家掌握的核心壁垒,可以把压铸机、压 铸模具和压铸合金看作压铸生产的硬件,而压铸工艺是压铸生产的软件。压铸时,实际压铸过程环 境因素复杂多变,影响金属液充填成型的因素较多,正确选择和调整压铸工艺参数,是保证压铸件 质量、发挥压铸机的最大生产率的关键环节,也是压铸厂长期积累的核心 know-how。压铸工艺参数 主要包括压力参数(压射力、压射比压);速度参数(内浇口速度、压射速度);时间参数(填充 时间、持压时间、留模时间);温度参数(浇注温度、模具温度);余料厚度;慢、 快压射行程; 压室充满度等。一体压铸结构件尺寸巨大且结构复杂,普通高压压铸难以满足要求。根据铸造工程 公众号,一体化压铸需要成熟的超高真空压铸工艺,超高真空即压铸环境为 30 mbar 以下,难度高于 压力介于 50-100 mbar 的高真空压铸,目前头部压铸厂对于真空压铸工艺有一定积累,但如何调整最 优超高真空压铸工艺参数以获得高良品率,仍是压铸厂目前面临的最大挑战,这要求压铸厂拥有较 深工艺经验积累,且这一 know-how 难以绕过长期积累过程获得。

部分压铸厂具备压铸模拟技术,对工艺经验形成有益补充。在工艺经验之外,优质压铸厂还能够通 过 CAD、CAE 技术进行压铸模拟,即在铸件实际压铸之前进行压铸充型、热传导和凝固过程的仿真 模拟分析,尽可能对充填可能发生的缺陷进行预测,在工艺设计前期做出优化压铸和排气系统的改 良措施,保证充填稳定性,避免产生包卷气、排气不畅等容易影响铸件质量、性能等缺陷的发生。 将模拟结果分析与公司长期积累的工艺经验相结合,能够设计出相对最优的压铸工艺。

一体压铸厂房、车间设备投入巨大,运输成本高昂要求压铸厂就近配套。一体压铸前期投入主要分 为工厂和压铸岛两部分。在工厂投入方面,放臵超大型设备的工厂地基必须具备足够的地基载荷强 度,否则可能造成设备沉降,所以引入一体压铸设备需要根据地基要求建设新厂或彻底改造原厂地 基。在压铸岛投入方面,其核心设备超大型压铸机采购金额较高,根据智通财经数据,6000T 压铸机 折合人民币约 6000 万元左右,随着吨位大幅提升,压铸机单吨价格将明显上涨,周边辅助设备和自 动化系统成本也在百万级,压铸岛总投入门槛较高。而且,一体压铸结构件尺寸和重量较大,运输 成本高昂,考虑到主机厂快速配套需求和运输成本问题,需要压铸厂就近建厂、就近供货。 国内压铸厂布局速度领先,文灿鸿图拓普领衔。国内头部压铸厂不仅具备敏锐发现趋势的能力,还 兼备较强产品设计能力、丰富压铸工艺经验、成熟压铸模拟技术和充足投资资金,投资进度、研发 进度和生产进度均全球领先,例如文灿股份、广东鸿图、拓普集团、爱柯迪、泉峰汽车、旭升股份 等。

一体压铸行业量价齐升,市场空间广阔

B 级及以上新能源车为主,应用部位不断拓展

应用车企:特斯拉及国内新势力主导一体压铸技术,传统车企转型速度略慢。目前特斯拉已成功量 产一体压铸后地板和前舱,国内新势力也快速布局一体压铸技术,根据蔚来 NIO Day 和 ET5 发布会, 蔚来将于下半年应用于 ET5 的后地板,根据各公司公开业绩交流会、发布会等,小鹏、高合、理想 也将在 1-2 年内开始应用,其他国内新能源品牌也将迅速跟上。但传统车企拥有众多传统制造工厂, 焊装产能富余,风格偏保守且决策程序繁琐,短期内难以快速转向一体压铸技术。 应用车型:一体压铸以新能源车型为主,具体车型为 B 级及以上车型。相较于发展已较为成熟的燃 油车,新能源车型轻量化和提升生产效率的需求更为迫切,目前已应用或计划应用的车型全部为新 能源车型。而且,一方面,B 级及以上车型整车质量更大,相同电池容量下续航里程更短,为优化 续航表现,车企对这部分车型进行车身减重的驱动力更强;另一方面,根据巨星算数调研,普通收 入人群和中等收入人群均最偏好 B 级新能源车,分别占比 32.4%、46.4%,高等收入人群最偏好 C 级 和 B 级,分别占比 36.6%和 34.6%,总体来看 B 级及以上车型是消费者购买意愿强烈的级别,售价也 相对更高,车企有动力在这部分车型上加大一体压铸工艺的应用,为智能化配臵留出空间。

应用部位:一体压铸使用范围不断拓展,后地板-前地板-电池托盘-上车体。当前一体压铸主要应用 于后地板、前地板以及电池托盘,并有望将三个大型一体压铸件进一步简化成下车体总成。随着一 体压铸技术成熟,我们预计一体压铸应用范围将拓展至上车体、底盘,并且和下车体的应用步骤类 似,从部分强度要求相似和结构复杂程度类似的零部件开始整合。同时,考虑到车身安全性、日常 驾驶面临的碰撞风险,以及免热处理铝合金材料的性能表现,我们预计使用屈服强度 1000-1500MPa 热成型钢的 B 柱、前门框、后门框、前横梁等车身结构件将不会使用一体压铸技术。

一体压铸行业空间 2025 年达 220 亿元

车企纷纷布局,一体压铸技术有望快速渗透。一体压铸技术具备轻量化、降本、提效三大优势,特 斯拉率先量产证明该技术具备可行性,国内新势力及其他新能源品牌纷纷推出一体压铸计划,结合 新势力及传统车企旗下新能源品牌布局情况,我们预计一体压铸渗透率将快速提升。其中后地板重 量、复杂程度以及强度要求均相对低于其他结构件,特斯拉于 2021 年开始量产,其他整车厂也从后 地板开始布局,预计后地板渗透速度最快且渗透率相对高,我们预计一体压铸后地板渗透率将于 2025 年达到 25%,且随着入局车企和应用车型的增加,渗透率呈逐年增长态势;前地板和电池托盘受制 于结构件尺寸和结构复杂程度,制造难度较大,我们预计将于 2023 年正式应用于量产车型。 一体压铸使用范围扩大,单车价值量不断提高。参考整车厂实际生产情况和研发计划,我们预计 2025 年之前,一体压铸将主要应用于后地板、前地板、电池托盘,而上车体、底盘等预计将于 2030 年左 右实现。根据广东鸿图和文灿股份 2021 年铝合金压铸件的营收和销量,可计算出铝合金压铸件单价 约为 50-56 元/kg,所以保守估计免热处理铝合金压铸件为 50 元/kg,按照压铸件以每千克报价的规律, 测算出单车价值量。根据我们测算,2025 年一体压铸市场规模将达 219.5 亿元,4 年 CAGR 为 133.4%。

整车厂与压铸厂共存,份额向头部压铸厂集中

当前以压铸厂合作模式为主,头部压铸厂绑定优质客户

文灿股份布局全面领先,量产进度与订单量可观。文灿股份在超大型压铸机购臵、材料合作、模具 开发、产品试制量产进度、定点订单方面均全面领先。在超大型压铸机购臵方面,2 台 6000T 压铸机、 天津工厂 9000T 压铸机和南通工厂 9000T 压铸机均已完成安装调试;2022 年 5 月,文灿集团再次向力 劲集团采购 2 台 7000T 超大型压铸机,计划 2022 年再增加 9000T 压铸机 1 台。在材料合作方面,文灿 集团与立中集团深度合作,保持合作开发的免热处理材料独家采购和独家供应。在模具开发方面, 子公司文灿模具备自主模具设计和开发能力,能够为一体压铸提供配套模具服务。在产品试制和量 产进度方面,2021 年 11 月,南通工厂 6000T 超大型压铸岛成功试产,并在整车厂完成白车身安装; 2022 年 4 月,天津工厂 9000T 超大型一体化铝合金后地板产品试制成功,铸件尺寸约为 1600× 1400mm, 产品重量约 45-55kg;南通工厂 9000T 压铸机对应定点产品正在准备试制。在定点订单方面,文灿是 全球首个获得大型一体压铸后地板量产项目定点的压铸厂,根据投资者关系活动记录,公司已获得 多个一体压铸产品定点,且产品均试制成功,包括半片式后地板、一体式后地板、前舱和上车体一 体化大铸件,后续产品将进入到小批量交样过程中,预计在 2022 年第四季度开始贡献收入。

广东鸿图加快布局,率先合作开发 12000T 压铸机。在超大型压铸机购臵方面,广东鸿图已拥有 6800T 压铸机,2022 年 1 月与力劲集团、广州市型腔模具制造有限公司及广东鸿劲金属铝业有限公司共同 就 2 套 12000T(吨)超级智能压铸单元开发项目开展合作,此外还与力劲订购了 2 套 7000T、2 套 9000T 一体化压铸机。在材料方面,公司是唯一自研免热处理铝合金材料的压铸厂商,该材料已获得国家 授权发明专利并已投入使用。在产品试制和量产进度方面,2022 年 1 月,成功试制 6800T 新能源汽 车超大型一体化铝合金后地板压铸结构件产品,铸件尺寸大小为 1700× 1500× 700mm,浇注重量约 100kg;预计 12000T 压铸机将于今年 8 月投入使用,首批试制产品是动力电池托盘,产品长度超过 2 米。在定点订单方面,2022 年 6 月,公司收到小鹏汽车底盘一体化结构件定点。

拓普集团紧跟节奏,一体压铸订单量正待拓展。在超大型压铸机购臵方面, 2021 年 9 月,向力劲集 团采购 6 台 7200T 大型压铸机。在材料方面,拓普集团与华人运通及上海交通大学合作研发了 TechCast™高强韧性免热处理铝合金材料,并且成功应用。在产品试制和量产进度方面,2022 年 2 月, 拓普集团与高合汽车合作的 7200T 一体化超大压铸后舱下线。在定点订单方面,公司主要与高合汽 车进行合作,一体化超大压铸车身后舱结构件将在高合汽车后续车型中大批量应用。

市场份额向头部压铸厂集中,长期整车厂自制与压铸厂合作模式共存

中短期压铸厂将占据较高份额,市场集中度相对较高。中短期来看,除已率先量产的特斯拉之外, 我们认为受益于行业壁垒和规模优势,总体来看压铸厂将占据较高市场份额,预计头部压铸厂份额 较为集中,约 3-5 家。具体原因为:1)一体压铸行业具备较高技术壁垒,压铸厂长期积累高压压铸 工艺经验,能够达到较高良品率,而以特斯拉为首的新能源整车厂并不具备压铸工艺经验和系统化 压铸人才团队,良品率攀升过程较长;2)当超大型压铸岛生产量达到一定阈值时,才能平衡成本收 益,而生产销量不足的车型时,需要频繁更换模具和重新调试参数,经济性偏低且调试难度较高, 大部分新能源车企的非爆款车型订单量无法满足一体压铸经济性要求,所以整车厂将更倾向于与压 铸厂进行合作;3)压铸厂超大型设备布局持续领先,产能规模扩张速度较快,能够更快满足整车厂 的生产需求,并且规模效应使得压铸厂生产成本下降,具备一定单价竞争力。

长期整车厂与压铸厂共存,国内压铸厂有望成为全球龙头。长期来看,我们认为未来一体压铸行业 将呈现整车厂自制与国内第三方压铸厂合作模式共存的格局,并且国内第三方压铸厂有望占据更大 市场份额,并成长为全球性龙头。主要原因包括:1)在一体压铸经济性彻底凸显、技术成熟后,为 掌握核心技术和控制生产链,部分整车厂将考虑自建一体压铸生产线,主要用于自产爆款车型一体 压铸结构件; 2)整车厂自产产量不足时仍将考虑与压铸厂保持合作,同时,整车厂将把销量不足 的单一车型交付给压铸厂进行批量生产,预计此时压铸厂生产线换品牌、换车型的成本已处于低位, 总体来看整车厂交付的订单量占据总销量较高比例,对应地压铸厂将占据更高份额;3)国内一体压 铸厂走在行业前列,在技术端、成本端和客户端均具备明显优势,而外资压铸厂受限于投资模式和 响应速度,发展落后于国内企业,未来国内一体压铸厂有望切入更多全球知名客户,成长为全球性 龙头。

投资分析

文灿股份:高压铸铝结构件龙头,一体压铸行业领军者

公司是国内高压铸铝结构件龙头,主要从事汽车铝合金精密铸件产品的研发、生产和销售,产品应 用于传统燃油车和新能源汽车的发动机系统、变速箱系统、底盘系统、制动系统、车身结构领域及 其他汽车零部件等,其中 2021 年扣除子公司法国百炼收入后的车身结构件收入占比为 33.7%,同比 增长 83.7%。近年来公司拓客速度加快且订单开始放量,2021 年新能源客户占比提升至 37.8%。而且, 公司铝合金压铸车身结构件的配套客户主要有蔚来、奔驰、特斯拉、小鹏、广汽等,均为一体压铸 技术已应用车企或潜在目标车企,客户优势明显,有望承接已有客户的一体压铸定点项目。 在一体压铸趋势下,公司是除特斯拉外,布局最早且速度最快的压铸企业。在一体压铸产能方面, 已具备 2 台 6000T、2 台 9000T 压铸机的压铸产能,今年年内还将增加 2 台 7000T 的压铸产能;在一体 压铸定点订单和客户方面,公司多个定点产品如半片式后地板、一体式后地板、前舱和上车体一体 化大铸件均取得了产品试制成功,其中蔚来大型一体压铸后地板量产项目已完成白车身安装,预计 配套车型将于今年下半年量产。作为布局领先的头部压铸厂,公司有望占据更高市场份额,受益于 一体压铸行业的广阔空间,公司一体压铸结构件业务有望高速增长。

广东鸿图:新能源贡献业绩增量,一体压铸走在前列

公司是国内汽车精密铝合金零部件细分领域的龙头企业,深耕压铸件行业 20 余年,公司业务主要包 括精密轻合金零部件成型制造和汽车内外饰产品制造两大板块,2021 年营收占比分别为 64.9%、 32.2%,其中,精密铝合金压铸件产品覆盖动力总成系统、动力传输系统、底盘系统和新能源汽车三 电系统。公司积极开拓新能源汽车市场和加速产品转型升级, 2021 年新能源汽车总成件和新能源内 外饰件收入占各自板块的 9.9%和 4.5%。公司免热处理铝合金材料、一体化压铸成型、高真空压铸等 多项核心技术处于国内领先或国际先进水平,其中自研的免热处理铝合金材料已获取专利并应用于 一体化产品开发试制。 在一体压铸产能方面,公司拥有一台 6800T 压铸机,并向力劲订购 2 套 7000T、2 套 9000T 一体化压铸 机,此外,公司还率先布局全球首台最大吨位 12000T 压铸机的开发与导入工作,预计今年 8 月到位。 在一体压铸客户与订单方面,已获得小鹏汽车底盘一体化结构件产品定点。公司布局速度处于第一 梯队,随着 12000T 压铸机投入使用,公司一体压铸结构件尺寸和重量将率先实现突破,一体压铸结 构件业务有望实现量价齐升。

拓普集团:Tier0.5 平台化供应商,加码轻量化领域

公司是 NVH 龙头,主营业务为汽车零部件的研发、生产及销售,主要产品包括汽车 NVH 减震系统、 内外饰系统、轻量化车身、智能座舱部件、热管理系统、底盘系统、空气悬架系统、智能驾驶系统, 通过持续扩大产品线,公司成为 Tier0.5 平台化供应商的目标已显成效。2021 年,橡胶减震器和内饰 功能件营收占比分别为 29.2%、31.2%,是公司营收和利润的主要来源,近年来底盘系统和热管理系 统营收增长速度较快,2021 年营收占比分别为 22.9%、11.2%。 凭借轻量化底盘业务积累的高压压铸工艺和设计开发经验,公司顺利切入一体压铸行业。在一体压 铸产能方面,公司已拥有 6 台 7200T 压铸机。在一体压铸客户与订单方面,下线的 7200T 一体化压铸 后舱将在高合汽车后续车型中大批量应用。受益于一体压铸布局速度和客户资源,轻量化车身业务 营收有望快速增长。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)