从数据看新能源汽车市场

■从世界看中国:2021年中国新能源汽车产量占全球新能源汽车总市场的50%以上,已成为最大的新能源汽车市场。

■中国汽车工业协会2022年年中发布的新能源汽车产业报告调高了2022年全年产量预期至550万辆。

■纯电动汽车较插电式混合动力汽车的增长趋势更为强劲。同时汽车零部件的供应链因新能源汽车市场的冲击重新洗牌。

■从分体部件到三合一电驱动系统是目前市场的主流,市场也展现出了多合一的明显趋势。

达诺巴特集团携轴类零部件精密磨削方案与上下游公司深入探讨交流。

达诺巴特轴类零部件磨削解决方案

产业链的变革和升级在产业链的上下游传导,一方面整车厂商正在加快对关键零部件的产业链布局,另一方面传统零部件制造上也不断进行技术革新,通过技术合作的方式与整车厂保持密切合作。同时市场中也不断有新的进入者,例如华为。

而不论采用何种电动化技术路径(纯电动、插电混动、增程式等),或何种动力电池(磷酸铁锂、高镍三元、燃料电池等),电驱动系统则是新能源汽车的“心脏”,负责将电能转化为动能,为其提供动力输出与控制。

轴类零部件加工的主要诉求

■高精度

■高效

■自动化

■工艺流程优化

■灵活性

■稳定性

■可靠性

咨询电话:135 2207 9385

电机轴

目前市面上电机轴主要分为以下是三种:实心轴,空心轴,半空心轴。

实 心 轴

空 心 轴

半 空 心 轴

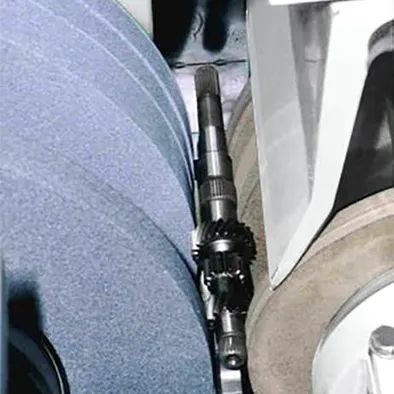

其传动方式又分为以下三种:内花键传动,外花键传动,齿轮传动。

实 心 轴

空 心 轴

半 空 心 轴

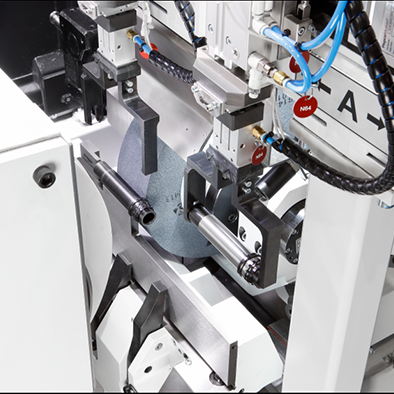

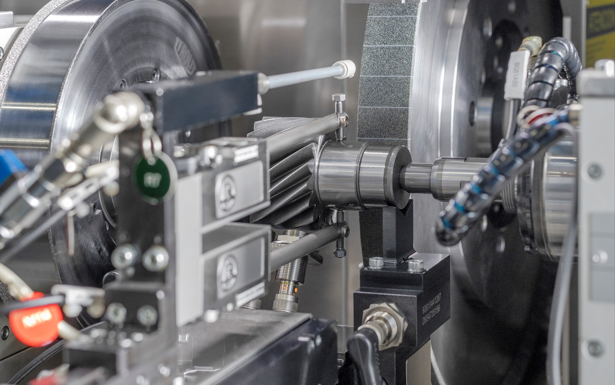

A) 新能源汽车电机轴磨削方案||多功能高速型

■天然花岗岩床身+直线电机驱动导轨,提供高精度和热稳定性

■水冷电主轴,实现传统磨削+高速磨削

■CBN砂轮,实现高效率加工

■B轴配置,生产效率大大提高

■换型时间减少:尾座冲程范围大,为80–260 mm

功能亮点

■可实现高速磨削,线速度可达 140 m/s

■通过磨削直径 + 端面来提高生产效率,无需换刀也无需旋转B轴

■柔性最大化。基准换型时间可减少 70%,无需为每种工件更换砂轮!

■直砂轮磨端面,效率与成本的完美平衡

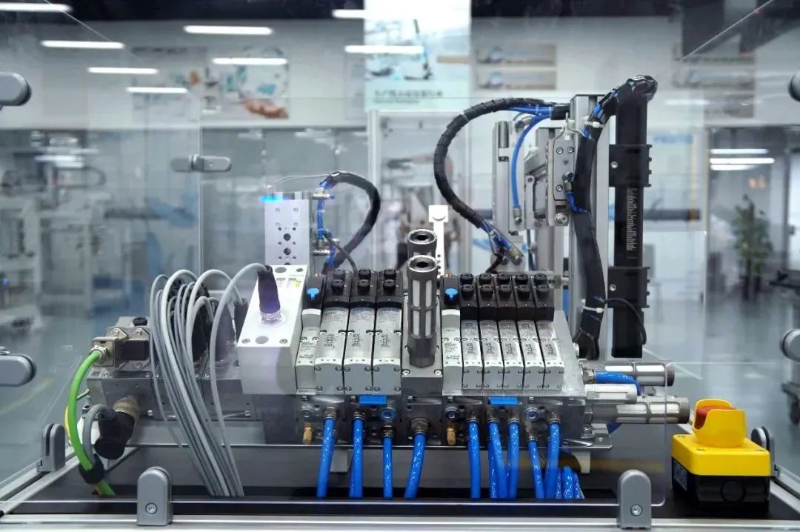

B) 新能源汽车电机轴磨削案例||量产型

■该解决方案的工件长度最长可达 1000 mm,砂轮直径最大为910 mm

■在线/磨后测量设备

功能亮点

■适合大批量和长时间量产的磨床,无需操作员干预

■同时磨削 6 个直径,提高产能,节拍时间可减少70%

■光学修整系统提高了适用性。无需更换砂轮即可快速改变砂轮形状

■通过延长刀具寿命,减少换刀频率,提高适用性

■机床的刚度避免了不必要的运动,因此磨削工艺采用最简单的方法,提高了机床的适用性

变速箱轴 - 输入轴、输出轴、中间轴等

在纯电动汽车中,减速器一般与电机集成,形成二合一或者三合一系统,结构相对简明。考虑到高速经济性,纯电动汽车存在驱动电机与多级减速器集成趋势。

在插电混动汽车类型中,由于混合动力驱动的链接方式不同(串联,并联,混联)以及电机分布位置的不同(P0/P1/P2/P3/P4)使得变速箱的输入轴输出轴具有更加复杂的结构构造,在P4和婚恋系统中需要开发专用变速器,难度更高。

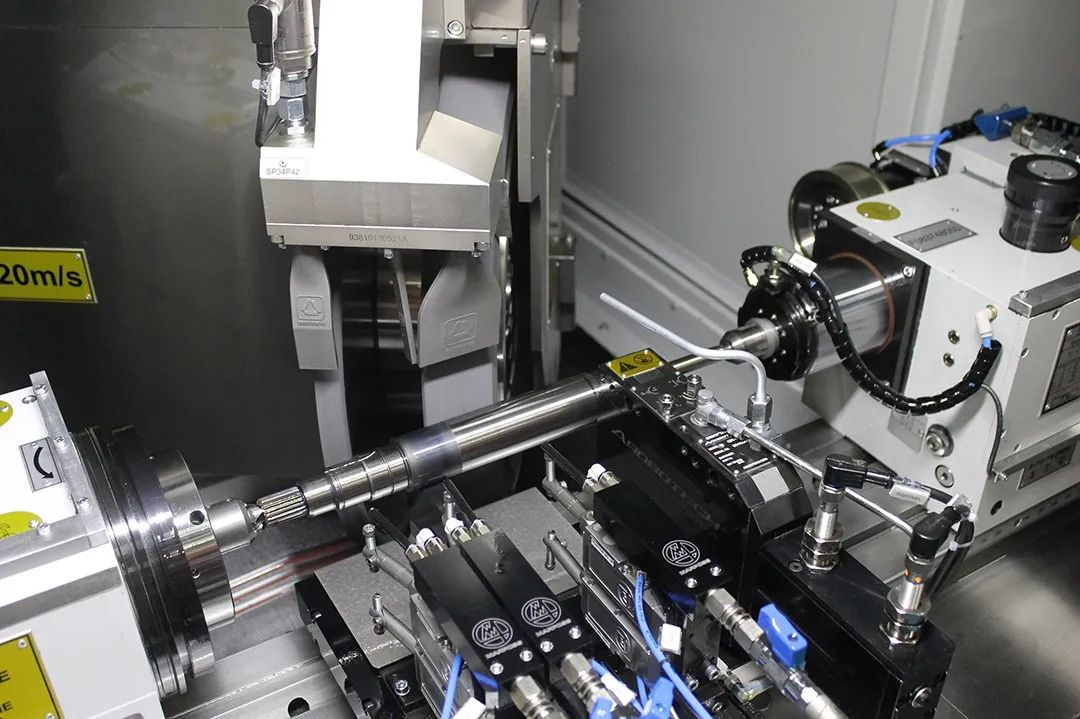

C) 新能源汽车变速箱轴磨削方案案例||多功能高速型

■天然花岗岩床身+直线电机驱动导轨,提供高精度和热稳定性

■水冷电主轴,实现传统磨削+高速磨削

■CBN砂轮,实现高效率加工

■B轴配置,生产效率大大提高

■换型时间减少:尾座冲程范围大,为80–260 mm

功能亮点

■可实现高速磨削,线速度可达 140 m/s

■通过磨削直径 + 端面来提高生产效率,无需换刀也无需旋转B轴

■柔性最大化。基准换型时间可减少 70%,无需为每种工件更换砂轮!

■直砂轮磨端面,效率与成本的完美平衡

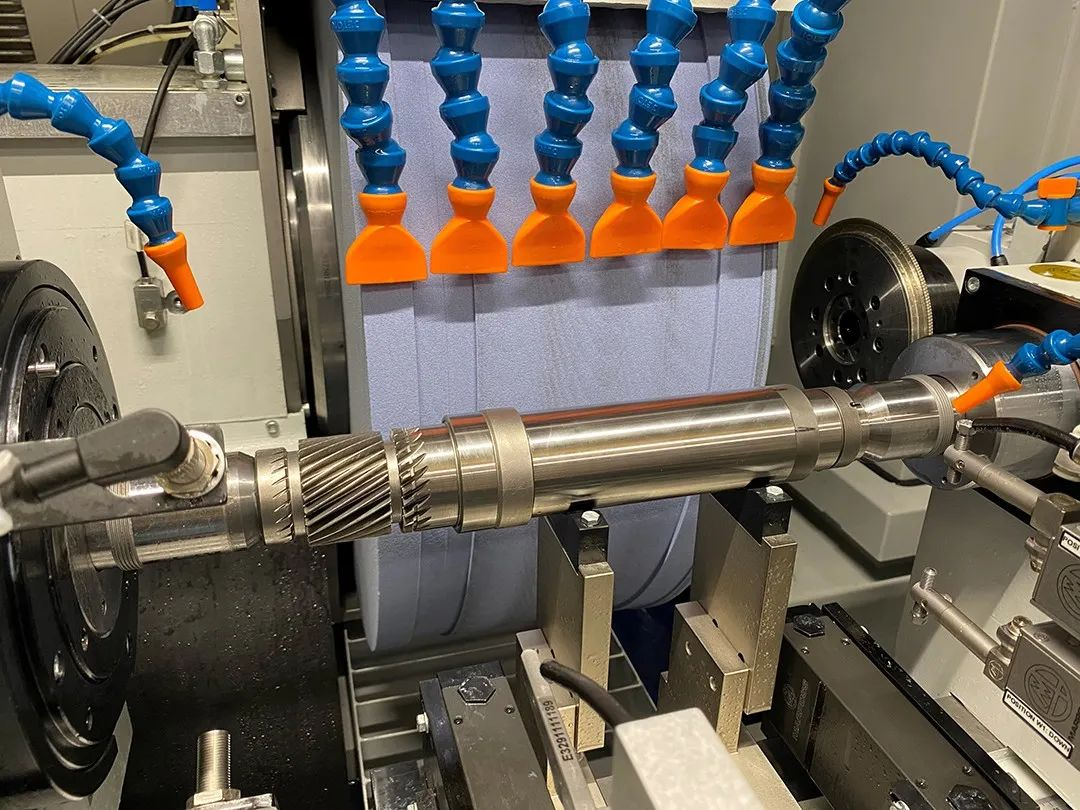

D) 其他新能源汽车轴类磨削方案案例||无心磨削,内外圆磨

转向器

十字节

减震器棒

变速器轴