01 无芯切割

无芯切割也叫无屑切割,在加工非常细小的形状时,电极丝在加工形状内走密集的轨迹,而不产生任何废料的加工方法。无屑加工的方式有两种,螺旋路径和平行路径,如下图所示。无芯切割时,主切割把采用把整个形状都基本去除,留下合适的余量执行修切加工。

如果不采用无芯加工方法,主切产生非常细小的废料,容易掉落入下喷嘴中,一是拾取废料困难,二是其容易在移动轴的时候破坏下喷嘴,甚至使工件发生位置偏移,出现报废的情况。采用无芯切割的目的大部份是为了细小孔的加工处理,也有人为了达到无人看管机器的目的而采用无芯切割的做法。2D/3D 路径皆可使用无芯切割。

02 公母模同出

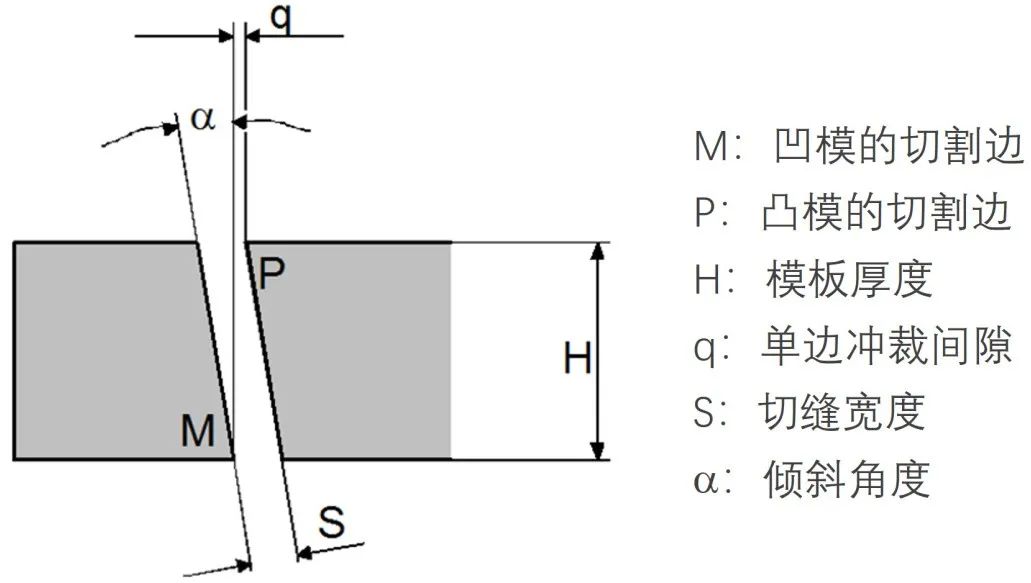

对于冲孔模、落料模的线切割加工,如果使用无锥度切割,切缝的宽度通常大于冲裁间隙,就需要准备两块材料分别切割凸模(公)与凹模(母)。如果我们对模板设计一个合适的角度,使用线切割进行锥度加工,则可以在一块模板上一次加工出凸模与凹模,可以能大大提高生产效率,降低材料成本。

根据产品材料的板厚可获知冲裁间隙值,根据电极丝的直径与单边放电间隙可计算出切缝宽度,模板的厚度也是已知的。有了这些数据,就可以计算出线切割加工需要切割的角度。如所示,角度的计算公式为:a = arctg [ (S - q) / H ]

03 配合件加工

配合件的加工在于选择正确的电极丝偏移量,合适的配合间隙,尖角需清角。加工配合件的步骤为:

1)加工凸模。用标准参数试切一件10mmx10mm凸模,测量尺寸。如使用的电极丝偏移量为0.223、0.164、134、0.129,测量尺寸为10.004mm,那么可知尺寸单边偏大0.002mm。

2)调整偏移量。由于实际的凸模尺寸单边偏大0.002mm,那么电极丝偏移量应调整为0.221、0.162、0.132、0.127。

3)计算加工凹模的偏移量。标准凹模与凸模的电极丝偏移量相同。但凹模需要减去单边配合间隙。对于慢走丝加工而言,一般紧配的间隙为单边0.002mm,滑配的间隙为单边0.005mm。比如配合间隙为0.005mm,则切凹模的电极丝偏移量为0.216,0.157,0.127,0.122。

4)配合将凸模配入凹模,注意配合时工件应垂直放入。使用慢走丝加工单边0.005mm的配合间隙,配合效果会比较顺畅。

04 线性切割

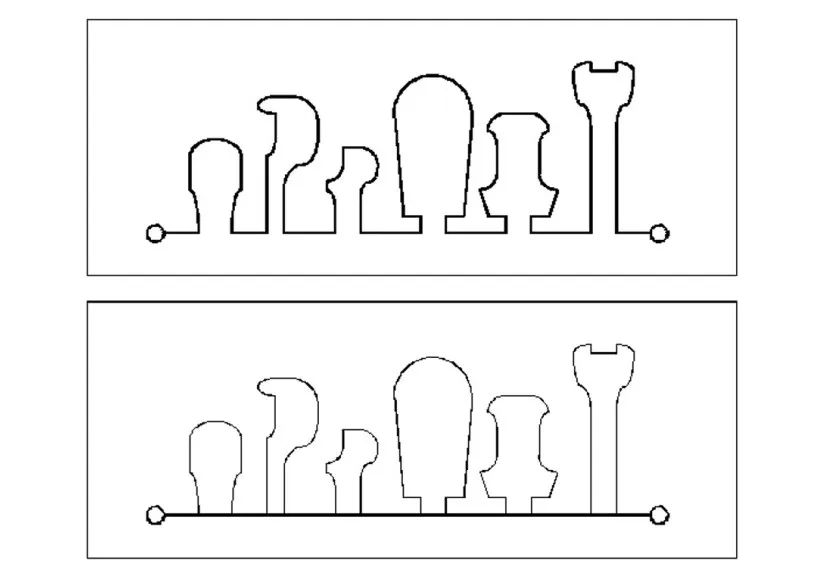

当需要使用线切割加工一系列的柱面凸模时,在编程的时候,将这些凸模形状设计在一个模板上,并保持相互连接,最后再将它们线性切割分开,如下图所示。这种工艺尤其适用于小凸模的长时间持续切割。使用这种工艺要进行合理的排位,既能达到节省材料的目的,还能避免切割变形的发生。

05 复合切割

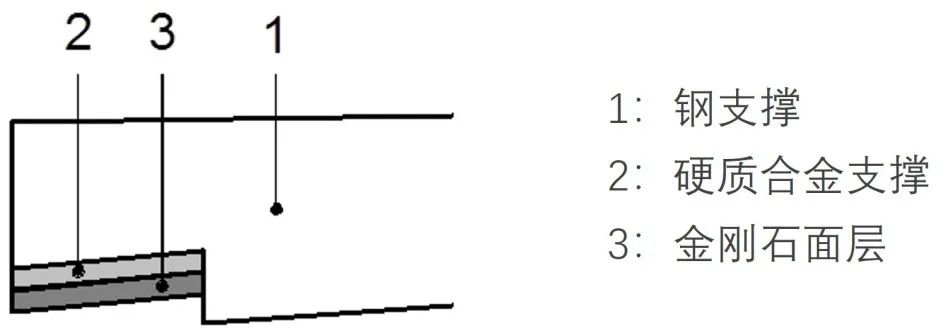

复合切割是同时切割由不同材料组成的工件。复合切割主要用在切割不同材料组合的落料冲模、切割不同材料组合的冲剪模、切割复合材料的成形车刀,如下图所示。对于这种切割,切割稳定性是个问题,选择工艺参数时可考虑选用厚度最大部分材料或者最难切割部分材料作为依据。

06 堆叠切割

堆叠切割指通过零件堆叠,一次性切割一定数量相同形状和材料的工件,如下图所示。这种工艺用于薄板零件的切割,一次性的大厚度切割较单件薄板切割整体效率要高得多。采用螺钉或者导电胶将薄板固定在一起形成一个整块,要保证各个零件之间导电。另外堆叠的厚度也不能太厚,最好不要超过150mm,否则会影响堆叠零件上一下一致性的加工精度。