无论是刀具选择如何影响切屑、冷却液如何在排屑中发挥作用,还是是查看切屑的大小和形狀,切屑形成都对加工有很大的影响。了解不同的切屑细节可以更好地管理切屑形成、进行调整并防止刀具损坏。因为良好的切屑形成可以让加工更顺畅。

1

切屑的形状和大小

在查看切屑形成时,良好切屑的关键指标是形狀。任何应用的首选形状为 6 和 9 或单個圆锥形的切屑。这些小的切屑对于高效的钻孔非常重要。然而,重要的是了解其他形狀和尺寸的切屑代表什麼。例如,笔直的、扁平的切屑是弹性材料。如果切屑是连续的段带,可能需要进行许多调整才能获得理想的切屑。

切屑的大小也会影响排屑。影响切屑大小的主要因素有两个:断屑槽,也称为分屑槽,及刃口几何形状。使用断屑槽,切屑宽度变薄,易于排屑;切屑越宽越容易让它自己卷动并断裂。边緣几何形状充当断屑槽,通过將切屑捲曲在其自身顶部或通过用边緣半径的背面冲击切屑来破坏切屑。尽管较硬的材料会將切屑捲曲在其自身顶部以造成切屑断裂,但较软的材料通常会跳过边緣半径,并且仅在撞击到边緣半径后面才会断裂。

尽管如此,结合断屑槽和正边形几何形状的目的是切断切屑,使其足够窄以便轻松排出。由于切屑內外的速度差,切屑断裂可能自然发生,这会产生锥形切屑,其自身捲曲并断裂。因为大直径刀片比小直径刀片具有更高的速度差,所以更容易断屑,即断屑槽间距越大,发生的断屑越多。较小直径的刀片受限于可用的速度差,这是由于对通过刀柄通道轻松排出切屑所需的切屑宽度的限制。

2

切屑厚度

切屑的厚度随进给速度而变化;较大的进给速度形成较厚的切屑,而较小的进给速度形成较薄的切屑。切屑厚度決定了切屑如何断裂,但也取決于被加工的材料。同时,改变速度会影响切屑厚度;刀具的速度越高,切削中产生的热量就越多,使材料更具弹性。因此,速度和进给之间的平衡是必要的。对于许多材料,较厚的切屑意味著有更大的机会超过材料的弹性极限,从而增加了切屑断裂的可能性;另一方面,较薄的切屑更有弹性,因此离切屑断裂所需的弹性极限更远。柔软的粘性材料,如软碳钢、300 系列不锈钢或纯钛,具有很高的弹性极限,以至于增加切屑厚度会对切屑形成产生负面影响。像这样的材料需要特定的边緣几何形状才能出现可接受的切屑。

然而,关键是查看材料的切屑变形率,以更好地了解切屑厚度。切屑变形率可以定义为变形切屑厚度与未变形切屑厚度(进给率)之比。对于有大多数钢材,该比例通常为 2-3:1;但是,对于柔软的粘性材料,它可以高达 5-10:1。但最終,该测量值是被切削材料中切屑形状和弹性的指标,变形越大,切屑形成越困难。

3

冷却液

在冷卻液方面,与正确的钻头几何形状搭配使用的冷卻液对于最佳切屑形成和排屑至关重要。此外,改变冷却液类型、压力和体积会影响切屑的热冲击。这可以改变切屑的特性,使它们或多或少地分成可管理的部分。例如,由于冷卻液快速冷却热的弹性切屑时发生应力硬化,冷卻液会降低材料弹性。弹性、连续切屑形成的冷却通过降低其弹性极限使切屑脆化至断裂点。对于排屑,冷卻液压力和体积很重要。为了排出一定体积的切屑,冷卻液体积提供一定数量的动能。只要有足够的冷卻液量,就可以从孔的顶部到底部不间断地进行钻孔,这在钻孔时机床上的负载也会作为参考。冷却液量不足时,钻孔时监控的负载也会给出预警。尽管这并不意味著不能在冷卻液不足的情況下进行钻孔,但它确实表明必须改变钻头以适应换环境。

另一方面,压力是冷却液背后的力,它通过给定的直径提供固定体积的冷却液。当冷却液压力通过固定的冷卻液孔直径增加时,冷却液体积將增加。当钻小直径时,需要高冷却液压力以提供足够的冷却液量,但随着钻头直径的增加,高冷却液量变得比高冷却液压力更需要。在高产量钻孔(尤其是深孔钻孔)中,通过刀具的內冷却液至关重要,因为它在切屑上提供向上的力,以帮助将切屑冲出铁屑并冲出孔外。虽然在两倍径以下的短钻孔应用中可以使用外冷的方式替代内冷的孔加工(因为孔径不是太深),但在较深的孔中,外冷的加工方式不会促进良好的热传递,还会将切屑推回孔中,从而导致切屑堆积。

考虑到热量因素时,内冷钻头的冷却液也很重要,因为它直接向需要冷却刀具的切削刃提供冷却液。加工时,材料塑性变形产生的热量有 60%留在形成的切屑,另外 40%留在刀具和工件上。留在刀具上的这部分必须用冷却液带走,以有足够的刀具寿命。当更多的冷却液压力和体积可以通过刀具时,刀具温度较不会升高。意味着将有效提高刀具寿命,并且可以提高加工效率。

4

刀具选择

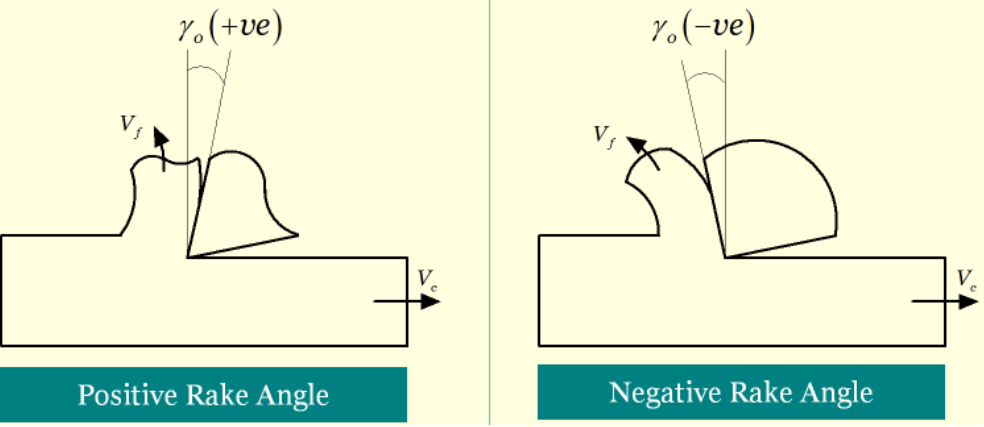

切屑形成也可以显示是否使用了最适合的刀具。如果切屑形成不符合标准,则可能需要更改刀具几何形状以改善情況。显然,切削刀具的几何形状对切屑有显著影响。具体来说,增加前角(Rake angle)可以改善切屑形成,但这是有代价的,因为前角越大,切削刃越脆弱。前角对剪切面角的值也有很大影响,剪切面角是工件材料纯塑性变形形成的角度。在这里,材料在切削刃前开始变形或形成切屑。对于材料特性和切削參数,角度各不相同;然而,使剪切面角更垂直应该始终是一个目标,因为剪切平面越陡峭,切屑形成越好。

切屑厚度在这里也起作用。材料的弹性越大,剪切面角就越陡峭,从而产生更薄的切屑。相反,材料越硬,剪切面角越平,这意味著形成的切屑越厚。总而言之,更大的前角意味著更大的剪切角,这意味著更好的切屑,但这里的平衡也是关键。真正锋利的切削刃会产生大量的切屑,但由于切削刃橫截面较小且切削刃较弱,因此会出现断裂,所以需要在前角中找到相对合适的角度 。

5

切屑变化

检查切屑时要注意的最后一件事是切屑的任何变化。如果在实际加工中切屑发生变化,可能是由多种因素引起的:刀具磨损、刀具积削瘤或环境变化,如冷却液或材料变化。在新的使用中,最好先钻潜的测试孔,并查看切屑以确保它们小且分段。一开始用保守的速度和进给也有助于更好地了解切屑形成以及需要进行哪些调整。

不过,了解切屑的任何变化是关键。不良的切屑形成会在钻孔应用中引起重大问题。长而连续的切屑难以排出,并且可能堆积在铁屑中,损坏钻头。这些长切屑也可能缠绕在钻体上并再次导致刀具故障。最后,不良的切屑形成会影响孔的质量。如果切屑被拖拽或堆积在凹槽中,则孔的光洁度会很差。注意切屑形成的任何变化不仅对刀具寿命和孔质量很重要,而且对应用的整体成功也很重要。

更多地了解在任何金属切削应用中形成的切屑,使现场工作人员能够更好地控制钻孔操作的結果和成功。虽然有必要检查切屑尺寸、形状和厚度,但了解冷却液、刀具选择和切屑的变化如何与应用相关同样重要。因此,请查看正在形成的切屑并将逐个切屑分解,因为正确的切屑形成和良好排屑对于孔加工还是很有必要的。