本文介绍了一种起落架结构件超长深孔内偏心R圆弧面加工技术,通过设计一套工艺装置,由镗床或卧式数控机床提供动力,通过插铣方式实现了某型号活塞杆孔内偏心R9mm圆弧面的加工,总结出一套易操作、工艺参数可控且产品质量稳定的加工及检测方法。

1 序言

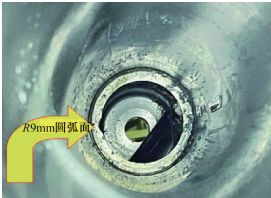

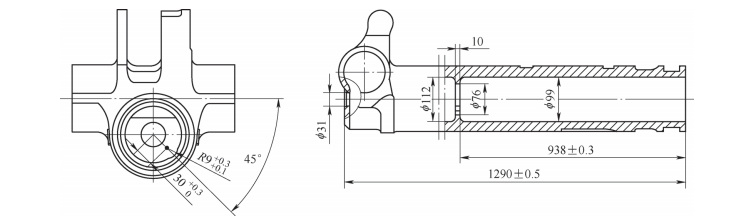

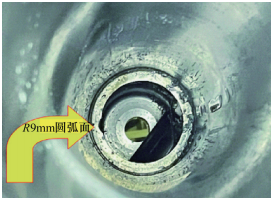

我公司生产的某型号起落架活塞杆材料为A100超高强度钢,硬度≥53HRC,在位于内孔938mm处的台阶面上有一个典型的偏心R9+0.3 +0.1mm圆弧面(见图1)。此结构为国内起落架首次创新设计,该结构作用主要是通过限制油针位置来控制起落架内部油液流量,位置及精度极为重要,但国内目前无此类典型结构的成熟工艺可借鉴,需研究一种新的工艺方案来解决加工问题[1,2]。

图1 R9mm圆弧面结构

2 产品分析

对产品结构进行分析,要加工位于产品深孔内,且为偏心的R9mm圆弧面,加工主要存在以下难点。

1)偏心R9mm圆弧面近端位于零件左侧,但因左侧孔成品尺寸仅为φ31mm,无法从左侧进刀来加工,所以只能考虑从右侧大孔进刀。而从右侧实施进刀加工,由于加工部位圆弧面偏心导致刀具长径比远大于10,属大长径比深孔加工,又因高强度钢材料因素使加工过程中极易产生让刀、振颤等问题,从而导致产品质量无法保证[3]。

2)偏心R9mm圆弧面由于处于深孔内,加工时无法目视到加工部位,对于零件加工时排屑情况、加工中的刀具状态都无法实时监控,从而大大增加了加工的风险。

3)产品加工过程中R9mm圆弧面尺寸无有效的检测方法,是否加工到尺寸需要研究一种可行的检测方法及工具。

3 工艺分析

针对内孔圆弧面结构,传统加工工艺一般采用角度头铣削、深孔磨削和内孔插削等加工方法。本文R9mm圆弧面因偏心结构使得刀具长径比>10,角度头铣削和深孔磨削无法实现,而内孔插削在无偏心时,可采用以产品内孔支承的方式支承插削刀具实施加工。但该产品加工部位为偏心圆弧面,考虑采用数控车床,在防振刀杆上安装非标刀具实施插削的加工方法,通过工艺试验对相同材料、相同加工工况的试验件进行加工验证(见图2)。基本验证试验过程为:钳工划线确定R9mm圆弧面的角向位置→将试验件安装在数控车床卡盘上→通过高度尺按划线调平试件,锁定卡盘位置(加工过程中不允许转动)→刀杆上安装非标刀具→对刀→采用数控程序实施加工。反复调整工艺参数及加工程序,此种“插削”方式采用循环加工程序,每次径向以0.05mm进刀,加工过程仍旧产生让刀,产品一次加工合格率几乎为0,程序必须运行两次以上,产品合格率才能达到40%。在试验过程中曾出现刀具断裂后将产品“轴向顶动”的现象,对防振刀杆及数控车床使用寿命的影响极大。因此该方案对产品加工不具备可操作性,需寻求新的加工思路。

a)采用数控车床 b)在防振刀杆上安装非标刀具

图2 数控车床加工试验

4 夹具方案设计

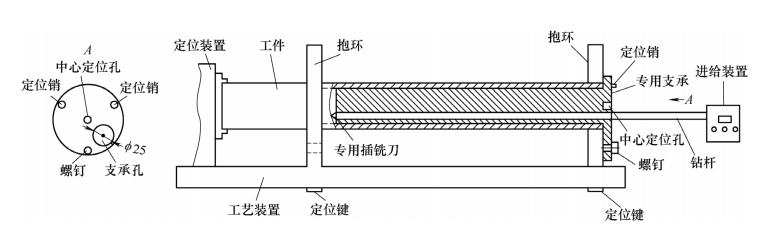

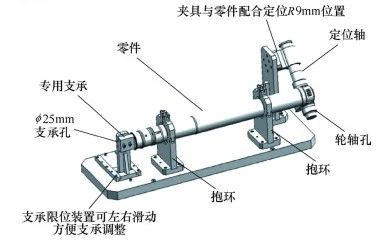

为了解决上述加工难题,经过分析研究,针对产品结构及加工中存在的问题设计了一套专用加工工艺装置(见图3)。该装置由镗床或卧式数控机床提供动力,定位装置能实现产品加工部位的角向定位,专用支承(见图4)实现R9mm圆弧位置确定及刀具、检具导向,专用插铣刀(见图5)实现R9mm圆弧加工,专用检具(见图6)实现R9mm圆弧面检测,通过使用该装置来实现超长深孔内偏心R9mm圆弧面的插铣加工。

图3 专用加工工艺装置

图4 专用支承

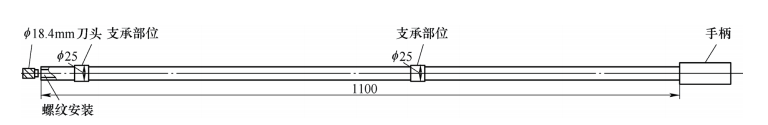

图5 专用插铣刀

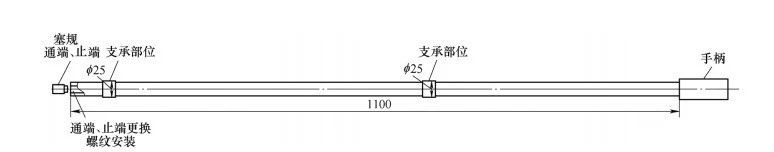

图6 专用检具

5 方案实施

从加工工艺方法上创新,设计、制造新型工艺装备,采用专用刀具及检具完成产品的加工及检测,具体工艺方案如下所述。

(1)通过夹具装置对活塞杆实施装夹定位 产品在工艺装置上安装如图7所示,具体实施方案如下。

图7 产品在工艺装置上安装

1)将夹具装置通过定位键安装至镗床或卧式数控机床上找正夹紧,完成夹具定位。

2)将活塞杆安装至工艺装置上,调整定位装置对活塞杆进行方向定位后,通过抱环夹紧活塞杆,完成产品在夹具上的定位。

3) 将专用支承(实物见图8)安装至活塞杆φ99mm内孔中,通过螺钉与夹具装置拧紧,此时活塞杆加工部位在夹具装置上完成了定位,即要加工的R9mm圆弧面与专用支承上的φ25mm孔实现了同心。

4)通过设备主轴来找正φ25mm孔中心位置来定位主轴,此时主轴轴线与R9mm弧心线重合,完成主轴加工位置定位。

(2)实施R9mm圆弧面加工 具体实施方案如下[4]。

1) 安装专用刀具于主轴上,起动机床对刀来确定刀具要加工的深度位置。

2) 通过专用支承φ25mm孔壁支承专用插铣刀,旋转主轴、控制进给参数,实施R9mm圆弧面加工。

3)加工完成后将刀具退出专用支承,清理加工区域切屑。

(3)采用专用检具检测R9mm圆弧面加工尺寸 具体实施方案如下。

1)手动使用专用检具,以φ 25mm孔壁为导向检测R9mm圆弧面尺寸,通过塞规“通端(φ18.2mm)、止端(φ18.6mm)”来确定产品加工后尺寸区间R9.1~R9.3mm,当通端过而止端不过时,说明产品加工尺寸合格。

2) 当塞规通端不过时,继续实施R9mm圆弧面加工的步骤,直至通端过,止端不过。

图8 专用支承实物

6 实施效果

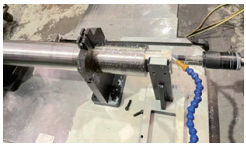

1)使用镗床提供动力,采用专用夹具装置装夹、定位产品,通过专用支承定位及导向,利用专用插铣刀实现偏心R9mm圆弧面的加工,过程操作简便。产品加工现场如图9所示。

图9 产品加工现场

2)加工后的R9mm圆弧面如图10所示。该工艺方法实现了偏心圆弧面转换为非偏心圆弧面,刀具旋转加工也实现了插铣,解决了刀具无法旋转时插削的让刀问题,保证了刀具进刀过程中的位置精度及直线度,获得了较好的加工质量。

图10 加工后的R9mm圆弧面

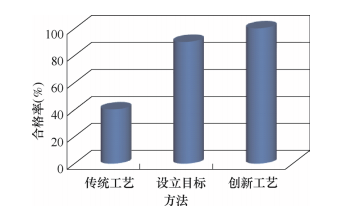

3)传统工艺与创新工艺合格率对比如图11所示,创新工艺一次加工合格率>97%,采用插铣解决了材料等因素在加工过程中产生让刀、振颤等现象而导致产品质量无法保证的问题。

图11 合格率对比

7 结束语

本文所述工艺方案弥补了高强度钢超长深孔偏心R圆弧面在飞机起落架方面的加工空白,解决了采用角度头铣削、深孔磨削和内孔插削等加工方法无法实现偏心圆弧面加工的难题;提高了产品的加工效率及加工精度,达到了对产品加工质量的有效控制,为后续此类典型结构产品的加工提供了理论依据和技术支持。设计院所在起落架设计方面已倾向于采用此类结构,该工艺方案有很大的应用前景及推广价值。