在车削操作的精加工阶段,操作者最不愿意做的事情就是因为表面加工质量太差而报废零件,工厂也需要考虑许多因素来提高表面光洁度并满足客户的要求。合适的刀片和切削参数是必不可少的,但采取全面的方法来生产更好的表面光洁度也是如此。

1

采取全面的方法

重要的是要考虑到所有的步骤,从粗加工一直到精加工,因为它们都是相互联系、相互关联、相互依存的,比如在开粗之前你要考虑留给精加工和半精加工余量等。

为了确保高质量的表面光洁度,操作者需要在粗加工和半精加工阶段去除适量的材料,以便精加工能够很少或减少失误地进行。任何问题都可能导致表面质量不佳。

粗加工会加工掉多数的毛坯余量,这样精加工刀具才不会有压力,合理匹配粗加工余量也防止了精加工刀具过早损坏。很多工厂更愿意粗加工选用使用较猛的进给参数,这可能导致零件壁上毛刺偏大,很难折断。

如果在精加工操作过程中在零件上发现这些毛刺,它们可能会非常坚硬(产生积屑瘤),导致刀片寿命非常短。粗加工刀具应该通过编程的方式去除缺口毛刺,并且应该为精加工阶段提供良好的被加工表面。”

如果你看一个正常运转的机床或软钢车削加工,操作者需要在早期阶段产生足够好的表面光洁度,以达到必要的表面光洁度,如果你开始研究淬硬钢部件,热处理前粗轧的表面光洁度将极大地影响热处理后的最终表面光洁度。

2

选择合适的进给和速度

在精加工时,你将使用更高的表面进给,因此速度更快,进给速度更低。而且,一般来说,你的切削深度会更小。但同样重要的是,你要确保进给速度与你想要的表面光洁度相一致。如果进给速度太慢,会导致刀片过度摩擦和过早磨损,从而导致表面光洁度差。

更快的切削速度有助于稍微提高温度,从而产生更好的表面光洁度。它还防止该材料粘到刀具的顶部或表面。与粗加工应用相比,操作者应稍微提高速度,但不要提高太多,否则会产生相反的效果。如果刀片侧面出现积屑瘤,应增加进给量。

与粗加工应用相比,许多品牌方倾向于降低速度,这是精加工操作的常见错误。提高速度对于获得高质量的表面光洁度是必要的。

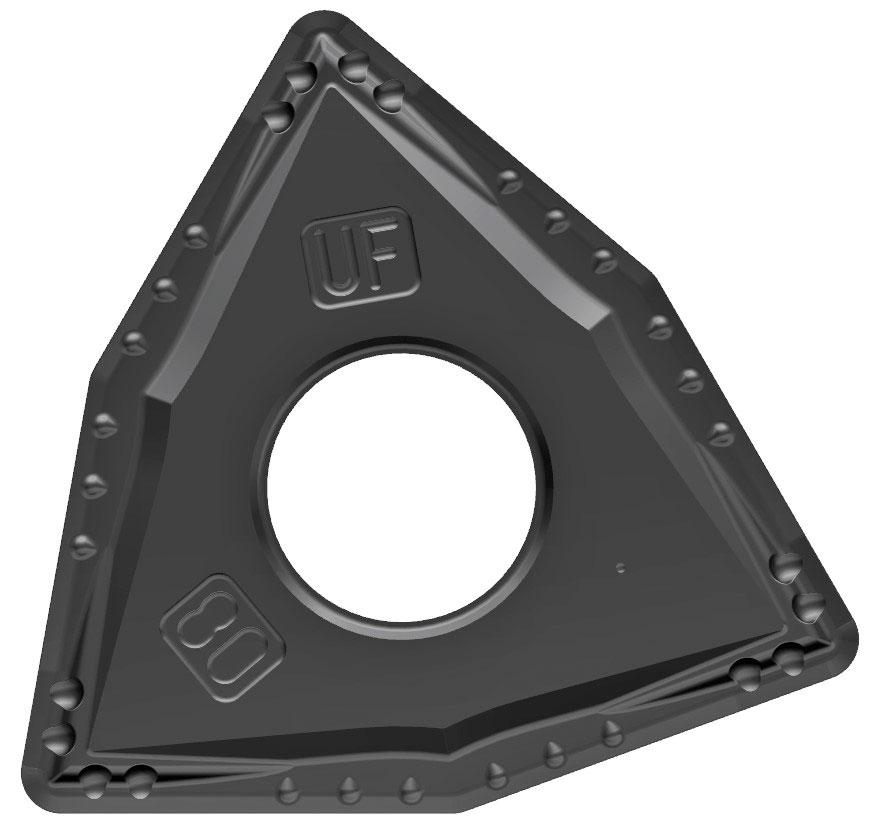

尺寸公差过大的刀夹槽会减少刀片(例如,WNMG刀片)和刀夹槽之间的接触面积,从而导致刀夹槽移动。这会导致微振动,这对表面光洁度有负面影响。

确定正确的切削深度将有助于车削过程的稳定性。过小的切削深度会导致刀尖半径将所有的力径向施加到部件上,这会引起振动并对表面光洁度产生负面影响。

不太建议采用过大的切削深度也很重要,因为大部分材料应该在粗加工和中等加工阶段去除。你通常想要一个轻切削深度和一个较低的进给速度。

3

选择合适的品牌刀具

使用品牌的刀片有助于产生较好的切削效果。另一各方面可以与刀片制造商谈论新的应用,会有助于确定哪种刀片将在车削操作中产生高质量的表面光洁度,从而选择合适的刀片。加工条件和零件材料决定了哪种类型的刀片是合适的,但是在精加工阶段可以推荐一些一般特征。

只要零件几何形状允许,精加工时通常首选较大的半径。更大的半径有助于更有效地平整材料,几乎就像一个擦拭器。使用较大的刀尖半径,您可以稍微提高进给速度,同时仍然保持较高的表面质量。然而,在薄壁应用中,较小的刀尖半径会降低径向切削力,这可能会导致偏斜和振动,从而对表面光洁度产生负面影响。

刀片的形状对初始切屑形成和表面光洁度有很大的影响。

4

修光刃在加工中的作用

使用品牌的刀片有助于产生较好的切削效果。另一各方面可以与刀片制造商谈论新的应用,会有助于确定哪种刀片将在车削操作中产生高质量的表面光洁度,从而选择合适的刀片。加工条件和零件材料决定了哪种类型的刀片是合适的,但是在精加工阶段可以推荐一些一般特征。

只要零件几何形状允许,精加工时通常首选较大的半径。更大的半径有助于更有效地平整材料,几乎就像一个擦拭器。使用较大的刀尖半径,您可以稍微提高进给速度,同时仍然保持较高的表面质量。然而,在薄壁应用中,较小的刀尖半径会降低径向切削力,这可能会导致偏斜和振动,从而对表面光洁度产生负面影响。

刀片的形状对初始切屑形成和表面光洁度有很大的影响。

5

选择合适的断屑槽

选择合适的断屑槽,这也是关键点。当刀片参与切削的时候,刀片的顶面与材料加工和切屑面积有直接关系。因此,如果您以较低的进给速度获取较浅的切削深度,则断屑槽看起来会与以较高的进给速度获取较深的切削深度不同。你需要为材料选择合适的断屑槽,因为断屑对于保持一致的良好表面光洁度至关重要,尤其是在多个零件上。

6

涂层越薄越好

这一过程中一个被忽视的方面是刀片的等级如何影响表面光洁度,特别是当它与涂层相关时。

当谈到物理气相沉积(PVD)与化学气相沉积(CVD)涂层时,CVD涂层往往比PVD涂层厚得多。与较薄的涂层相比,较厚的涂层在产生高质量的表面光洁度方面会面临更大的挑战,每次都是如此。由于涂层的粘附性,PVD比CVD涂层产生更好的表面光洁度。PVD刀片在所有表面上都有完整的涂层,而化学气相沉积则会在微观几何上减少涂层,从而改变微观几何的形状。

7

如何控制切屑

对于大多数车削操作,建议将高压冷却液直接对准切削刃。这有助于将切屑清除出切削区。切屑控制对于保持高质量的光洁度至关重要。清除切屑可防止刀具再次触碰切屑,这可能会损坏刀具的刃口。它还可以防止切屑在刀具周围卷曲并在工件表面移动,从而可能导致抛光中的划痕或瑕疵。

“冷却液有助于保持零件和刀具的冷却,这样你就可以以更快的速度切削,如果设备不能采用高压冷却的方式,常规或内冷的方式也是最佳选择。”

冷却液并不建议所有的应用。对于车削硬化材料-任何超过HRC50的材料,应避免使用陶瓷刀具冷却液,因为它有热冲击刀具的趋势,这可能导致刀具破裂。但是,如果材料是软的一面,冷却液可以使用陶瓷刀片。

切屑控制是必不可少的,因为在这个过程中,我们需要给切屑进行散热。但你还需要足够大的切削面积。如果减少切削面积,从切削区带走热量的质量就会减少,您将开始看到刀片上的化学磨损、侧面磨损和凹坑磨损的影响。当你考虑表面抛光时,切屑控制真的成为一个挑战。这就是为什么你必须选择正确的几何形状,并为给定的应用保持适当的切削参数。

8

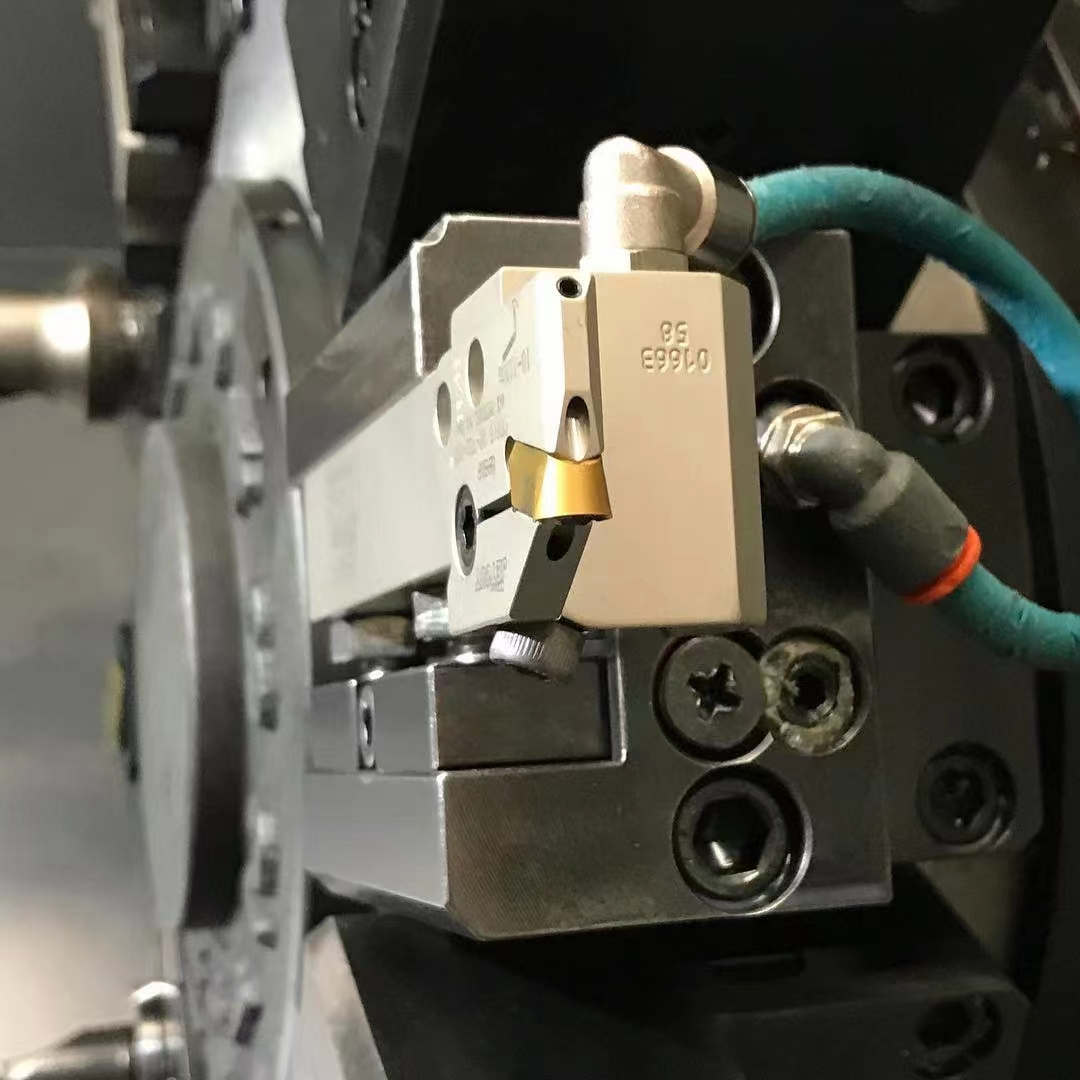

刚性也是很重要的

很多人一致认为,刀杆和夹具在获得高质量的表面光洁度方面起着重要的作用。如果夹具不刚性不佳,它会导致振动,这可能会影响光洁度。同样重要的是要确保刀夹有尽可能短的悬伸,以帮助保持其刚性。工件和刀具应得到充分支撑,以便在精加工过程中没有振动。

很多人不一定会想到的一件事是,这刀片是怎么放到刀夹上的。刀夹的设计可以发挥重要作用。过于开放的刀夹槽会减少刀片和刀夹槽(例如WNMG刀片)之间的接触面积,从而将运动带入到刀夹槽。这会导致微振动,对表面光洁度产生负面影响。

刀具上的的运动也使得难以保持零件的尺寸公差。刀夹应该和刀片尺寸公差匹配,并保持良好状态。不应该有磨损或变形,因为即使是最轻微的运动都会产生不良的后果。

9

按照良好的加工方式去使用

产生良好表面光洁度的最佳方法是从刀片制造商开始,并采纳厂家建议,这将是一个良好的开始。我们可以在试切中进行调整,但这些建议仅适合有丰富经验的操作者,所以要平时多积累专业知识。

选择具有正前角的刀片对于精加工是优选的。正前角有助于产生锋利的刀刃来切断材料。对于粗加工阶段,可以建议使用负前角,因为它将在切削刃后面施加更多的力来去除更多的材料,为精加工阶段提供更好的起点。

这里要考虑的另一件事是定向力,在最后阶段,你要尽可能多地沿零件轴向施力,因为这样会给你所需的稳定性。选择接近0°进入角的刀片将使您沿轴向获得更大的力,但您也需要增加刀片的背隙以获得高质量的表面光洁度。

在加工过程中切向力是一个重要因素。切向力,即轴向力加上径向力,在车削时可视为常数。如果操作折增加轴向力,他们会减少径向力的影响,这使他们能够保持更好的公差,并减少微振动,因为减少了自然不稳定性。在工艺的粗加工和半精加工阶段,这不一定是要考虑的因素。

最后,请注意刀具切削的方向也很重要,你要确保将操作力导入零件的良好支撑部分,远离支架进行加工会导致振动,这也会影响刀具寿命,并且您的表面光洁度肯定会受到影响。