前几天一个粉丝在后台给我们留言,关于深孔加工的问题,今天我们就这个提问进行分析一下,聊聊解决思路。

1

分析思路

所谓深孔加工就是孔径比大于8倍以上(这个没有规定标准),我们称为深孔。比如直径5mm,深度40mm,孔径比=深度/直径,40mm/5mm=8倍,问题中的2.4mm孔径,深度为115mm;算下这个孔径比115mm/2.4mm=47.9mm,这个深度确实有点深哦。

再来说说材料问题。问题中给出的材料是钢件,偶尔有铸铁。在抛出问题的时候,我个人觉得应该给出具体的材料号和硬度。

因为单说钢件这个范围不太具体,毕竟钢件的牌号太多,有低碳钢,中碳钢等;如果是铸钢的话,材料中有沙眼,也会硬点的,这样的材料对刀具不是太友好。

所以要描述清楚材料的牌号和硬度,做到提前预判。

某德资企业(合金深孔钻)

接着我们说下刀具的材料,文中提到小伙伴工厂用的是高速钢的钻头。高速钢材料的钻头在加工的时候一般都是采用啄钻的方式加工,钻头钻一点,抬起来一点,这样的动作反复操作。

很显然这样的方式效率很一般,但是不要忘记高速钢材料钻头的特点,价格很便宜哦,这可能是最显著的优点吧。

像上文说的尺寸,这样的高速钢钻头,一般国产的价格会在未税100元以内,日系的这个规格会在未税150-200元之间,记得这是大代理商的价格。

来说说设备,一般加工厂如果有加工中心的话可能850机床,很普遍,设备有内冷的话,这样的工况推荐使用内冷合金的钻头还是比较合适。

2

解决办法

其实很多工在核算成本的时候,大体的核算方式应该都类似,留给刀具的预算总是很少,最后企业主总会觉得效率低,加工又不理想。

其实这里面有个逻辑问题,不知道你有没有考虑过。刀具毕竟是产品,如果想发挥其本身的价值,合理的方式是可以的,但是也要匹配对应的零件产品,也就我们常说的附加值。

零件本身附加值太低,可能最后这个产品只能以量取胜,想去买一些好刀具,企业主可能也就是想想而已,价格=效率,这个可能不是万能的公式,但是很多时候选刀具我们都会用到。

上面已经提到考虑国产刀具去解决这个问题,首先这个规格尺寸一定是非标刀具。非标刀具面临交货期的问题,一般2周-3周可以交货。

但文中的尺寸确实有些尴尬,多数做合金的工厂不会有能力接这个单子的,机床行程问题,技术能力等都是不能接的原因。

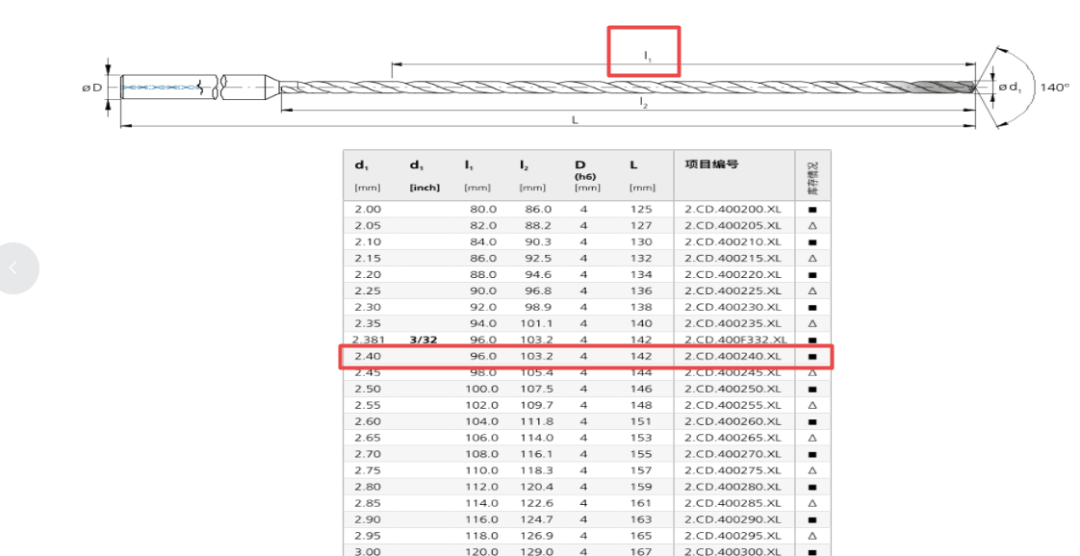

有的工厂是为了接单而接单,有的工厂会去评估一下,毕竟这个规格的钻头报废率也是很高的。(下图是某品牌的40倍径的标准品,但是不太符合要求,所以这个尺寸必定是非标品了,预算够的话可以尝试订制非标品)

这个同样也要核算制造成本中来计算的,文中提到现在的寿命10m这样子,可能这是新刀的寿命。高速钢刀具的修磨的一致性稳定性也是问题,建议文中的小伙伴采用合金的方式去选配,枪钻其实也可以做但是效率可能不会有合金钻头效率高。

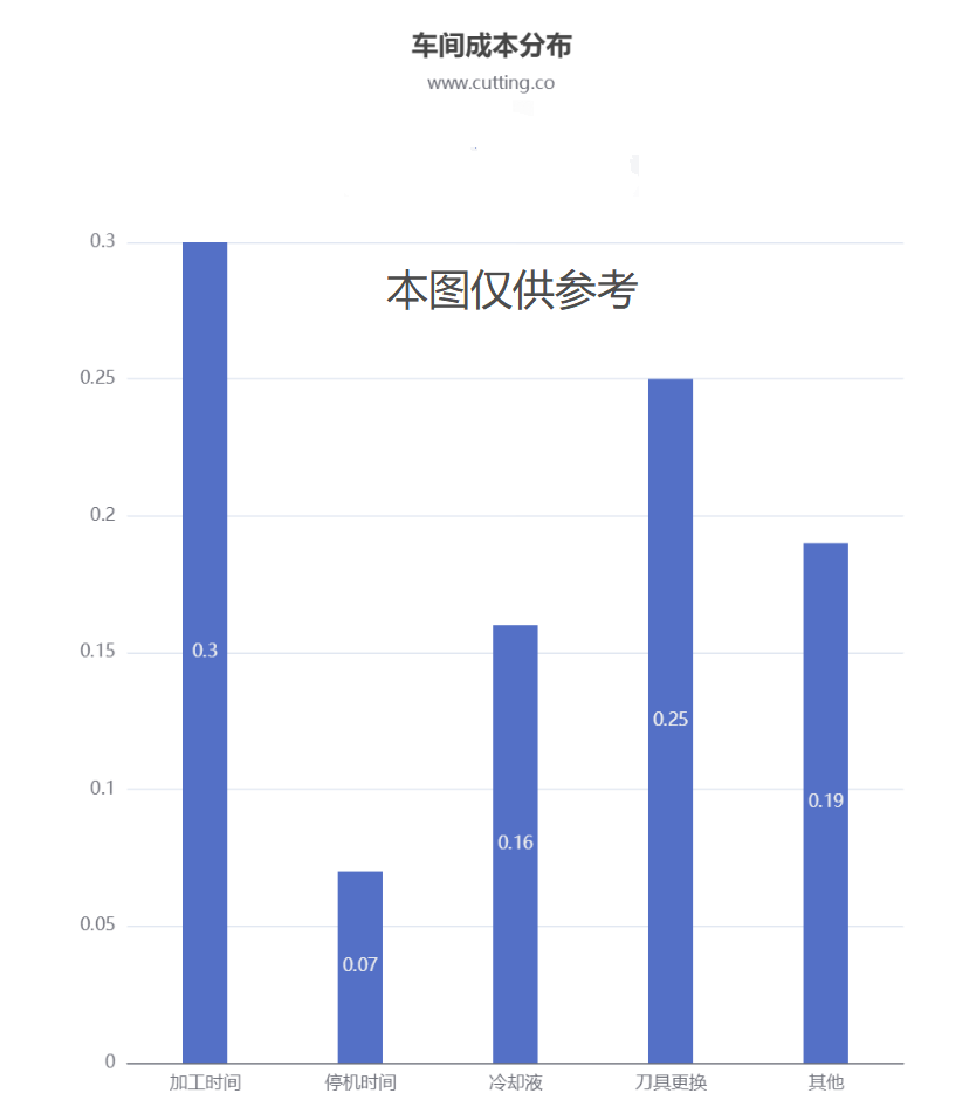

最后都是评估总成本的,新刀+修磨,现在我把车间成本的占比分别写出来供大家参考。

刀具占总成本的3%

加工时间占总成本的30%

停机时间占总成本的7%

冷却液占总成本的16%

刀具更换占总成本的25%

其他占总成本的19%