对Cpk不了解的工程师,可能不知道Cpk=1.33这个代表的是什么意思,为什么Cpk>1.33才可以进行批量生产?如果满足这个要求,做出来的零件能有多少良品,或者多少不良品?

很显然,Cpk的取值从字面上,看不出其代表的意思,如果换一种说法,一百万个零件里面有63个不良品,即PPM=63,就很直观了,也更容易理解。

道理是这个道理,但是一百万个零件里面的63个不良品,是怎么计算或者检测出来的,难道需要一个一个去检测吗?如果不是,那应该要怎么样做呢?

接下来展开介绍:

一个零件,生产出来后,就会存在两种可能,即合格与不合格。那么怎么判断合格与不合格呢?主要有以下两种方法:

首先,最简单粗暴的方法是,全检,即针对零件上的所要检测的要素按检测标准进行检测,比如工程图中的尺寸要素,如果检测满足公差要求,就表示零件是合格的,反之就不合格。

全检的检验误差与测量工具、批量大小、不合格率高低、检验员水平、责任心强弱等因素有关,因此,全检也会存在错检、漏检的可能。据统计,在一次全检中,平均只能检出70%的不合格品,如果希望得到100%的合格品,需要重复多次全检。

显然,全检这种方法耗时,成本高,一般只适合生产批量小、生产质量不稳定、要求高的情况。

另外一种方法是,抽检,从一批零件中按一定的抽样方法抽取少量零件(样本) 进行检验,根据样本中的零件的检验结果来推断整批零件的质量,当然,这里所说的质量通常是指质量指标,例如不良率ppm,当这一批零件的质量指标满足预先设定的标准时,表示该批零件认为是合格的,可以接收,否则拒收。

抽检相对于全检,其优点是节省时间,人工,成本低,适合生产批量大、生产质量稳定、要求不高的情况。

但是,抽检会有一定比例的不合格品掺在该批次零件中,只要抽检的零件数量小于待发货的数量,那么没有被检验的产品就有不合格的可能性,可能性的大小(即不良率),我们就必须用数学工具对其进行量化评估,然后控制不良率在一个可接受的范围。

那么,抽检的不良率如何计算呢?

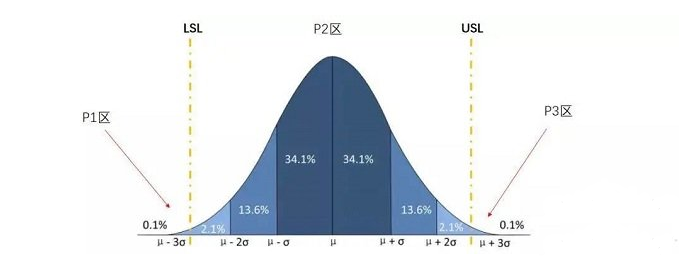

假设,有一零件的某个尺寸,其呈正态分布,计算不良率。

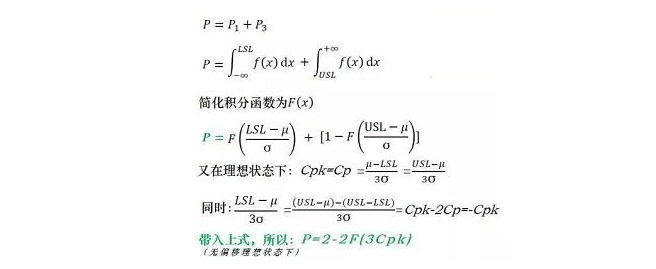

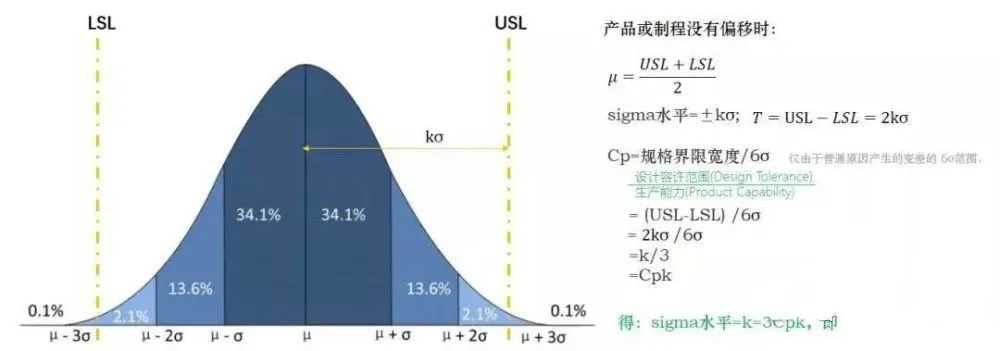

由上图,我们可知不良率为超过上规格线USL部分的面积,以及超过下规格线LSL部分的面积的总和。即:P=P1 + P3。

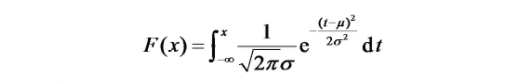

这里,我们引入正态分布的面积函数,标准正态分布函数F(x)。该函数通过输入值x,可以得到相应的(-∞,x)的面积,即概率面积。

至此,我们得到了Cpk和不良率(PPM)的关系:

①:PPM=1000000*[2-2F(3Cpk)]

②:良品率=1-P = 2F(3Cpk)-1

注:当过程输出的均值漂移时,Cpk≠Cp,建议使用要用积分函数进行计算。

注:计算时,标准正态分布函数F(x)需要查阅相关的附表,当μ=0,σ=1时的正态分布是标准正态分布。

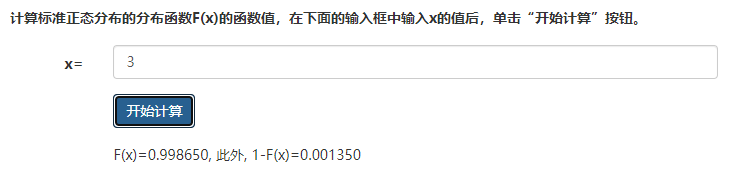

例如,当x=3,即Cpk=1时,通过计算器(如下图),得出F(x)=0.998650,

即F(3Cpk)=0.998650。

所以,PPM=1000000*[2-2F(3Cpk)]=2700,

良品率=1-P = 2F(3Cpk)-1=0.9973

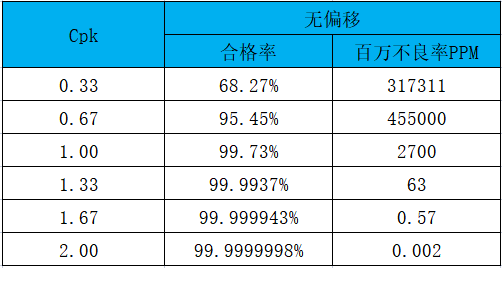

当Cpk取不同得值时,对于得不良率PPM和良品率如下:

通过全检的方式,把不良品一个一个剔除,很容易算出不良率,但是当批量较大时,综合成本会很高。如果我们采用抽检的方式,同样可以计算此批次的不良率,但是其计算过程比较繁琐,通常,会采用Cpk去表征,Cpk是过程能力指数,反映的是持续生产良品的过程制造能力。过程能力低,相对应的肯定产生较多不良品,即不良率高;相反,如果过程能力高,那么不良率就低。

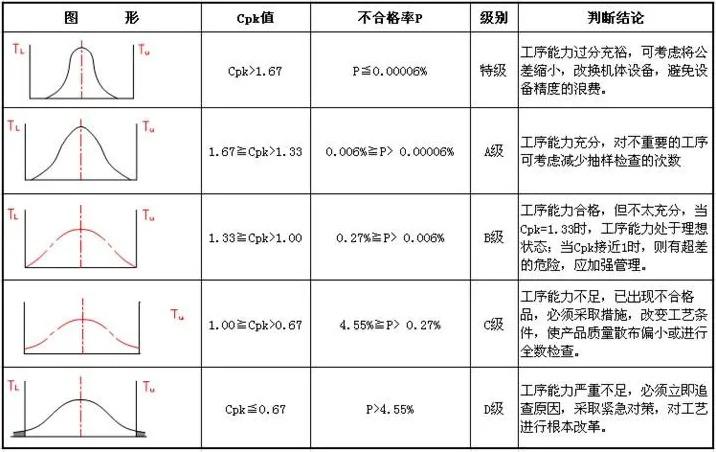

比如,大批量生产某一个零件,零件的其中一个尺寸,如果满足一定的公差要求,表示该零件是合格的。这里我们可以通过抽检的方式,计算此尺寸的Cpk。不同的Cpk值,对应的制程能力如下图,一般情况下Cpk达到1.33以上才可以进行批量生产。

注:做CPK分析时必须是有前提条件的:是连续性、单件产品的生产,且过程比较稳定(包括设备、工装、量具、人员技能符合要求)的情况下进行统计分析才有实际意义。

那为什么Cpk达到1.33以上才可以进行批量生产?

为什么是1.33而不是其他数字?

上面已经推导出PPM的公式,即PPM=1000000*[2-2F(3Cpk)],注意这里F(3Cpk),实际上西格玛水平=3Cpk(σ),(无偏移情况下),推导过程如下图。

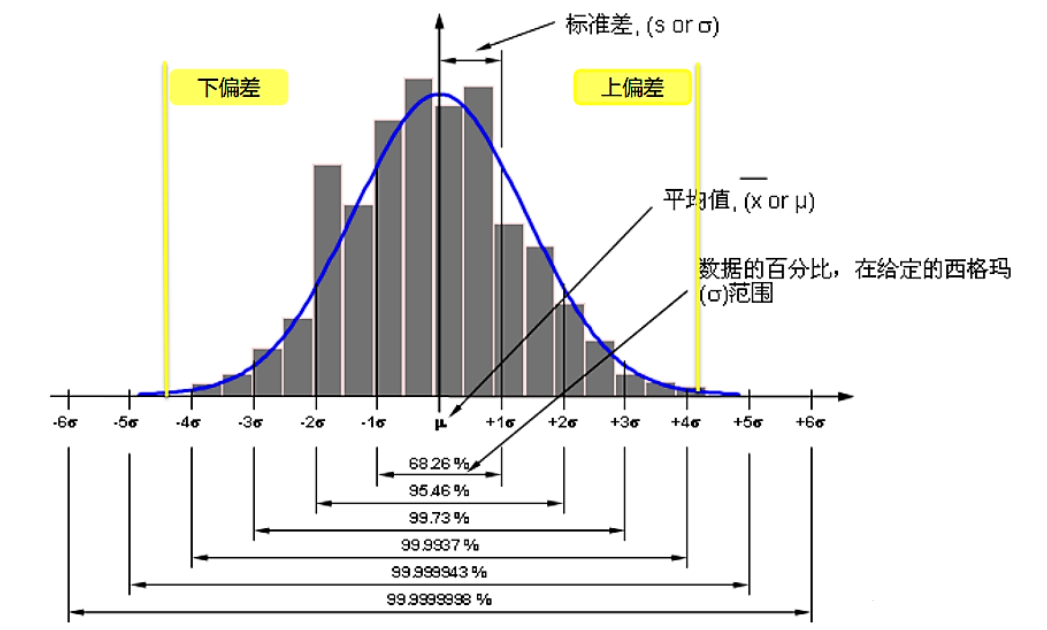

即当Cpk=1.33时,西格玛水平=3*1.33(σ)=3.99(σ)≈4(σ),也就是说当Cpk=1.33时,即表示品质已经达到了4σ的能力,如下图。

下图为不同的Cpk,对应西格玛水平、PPM的值。

这里需要区分西格玛和西格玛水平的含义:

西格玛:也即标准偏差,用来衡量一组数据偏离均值程度的统计量,用希腊字符σ来表示。

西格玛水平:是将过程输出的平均值、标准差与质量要求的目标值、规格限联系起来进行比较,是对过程满足质量要求能力的一种度量。西格玛水平越高,过程满足质量要求的能力越高;反之,西格玛水平越低,过程满足质量要求的能力越低。

我们常常听说的六西格玛,是一种质量管理方法,以有效的方式实现组织设定的目标,使将成本和缺陷率尽可能保持在最低点。

当管理达到6个西格玛水平时,代表质量趋于完美水平,6个西格玛水平并不容易达到,大部分企业在4个西格玛水平,此时的PPM为63,一般企业能接受;如果在3个西格玛水平,此时的PPM为2700,似乎偏大了;如果在5个西格玛及以上水平,此时的PPM不到1,但可能需要花费非常高的成本才能达到这个水平。

因此,结合质量和成本考虑,当管理达到4个西格玛水平左右时,可以不用投入过高的成本,其不良品又能接受,于是行业内综合考量后定下了4个西格玛水平这个折中的标准,此时的Cpk=1.33,所以,行业内一般建议Cpk达到1.33以上才再进行批量生产,就比较划算。当然,这个也看具体行业,比如制药公司、飞机制造商、汽车制造商等对安全性要求较高的企业,都必须在6σ或更高的σ水平上运作,此时Cpk≥2。