阐述在机械加工中运用倒角减小毛刺的技巧。针对不同的零件和切削方式,通过增加毛坯倒角、调整倒角形状和大小的方法来减小毛刺,提升零件加工和装配质量。

序言

倒角在机械加工中起方便装配、去除毛刺的作用。在实际加工中,倒角不能完全去除毛刺,只是减小毛刺,特别是在加工中心和齿轮加工中尤为明显,即使有倒角,毛刺仍然很大,影响产品性能。在一些精密制造行业,毛刺是不可回避的细节问题。下面总结几种巧用倒角减小毛刺的方法与技巧。

增加毛坯倒角减小端面铣削毛刺

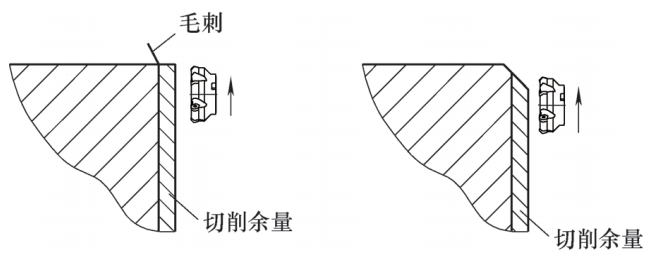

图1为端面铣削。工艺改进之前,在刀具的出口处会产生较大毛刺。为减小毛刺,在刀具出口处增加铸造(锻造)倒角[1]。由于倒角的存在,使加工余量逐渐缩小,毛刺不易附着于倒角表面,极易被去除甚至无需去除。

a)改进前 b)改进后

图1 端面铣削

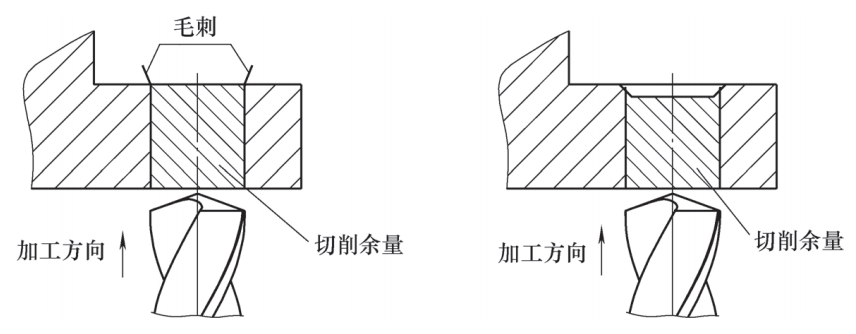

图2为钻通孔。工艺改进之前,在钻头出口处会产生较大毛刺。同样,在钻头出口处增加一个圆锥形沉台,也形成一个铸造的倒角,出口处被倒钝,毛刺不易形成,从而减小了毛刺。

以上两种情形,均要求倒角大于加工余量。

a)改进前 b)改进后(毛刺减小很多)

图2 钻通孔

调整倒角尺寸减小内孔车削毛刺

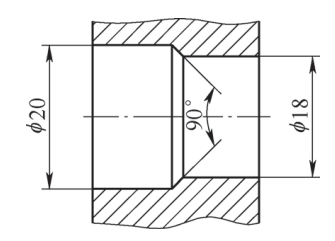

图3为钻台阶孔。工艺改进之前倒角为1mm×4 5°,在加工过程中,毛刺会从倒角向φ18mm方向翻出。

a)改进前

b)改进后

图3 钻台阶孔

改进后,在两个圆柱的交接处增加一个直角边,以减小倒角。减小后的倒角一般为(0.2~0.3)mm×45°[2],此时产生的毛刺会因倒角的减小而减小很多。

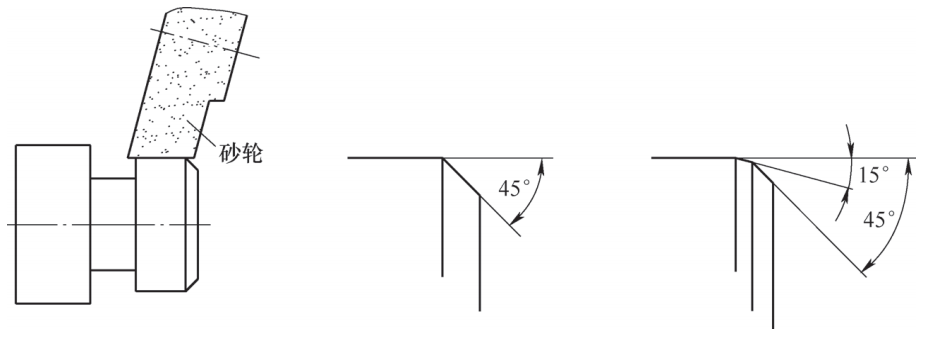

调整倒角角度减小外圆夹角毛刺

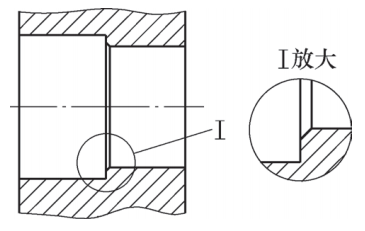

图4为磨削外圆。改进之前磨削加工面与倒角的夹角为135°,改进后,磨削加工面与倒角的夹角为165°,角度更大,毛刺更小。

a)磨削 b)改进前 c)改进后

图4 磨削外圆

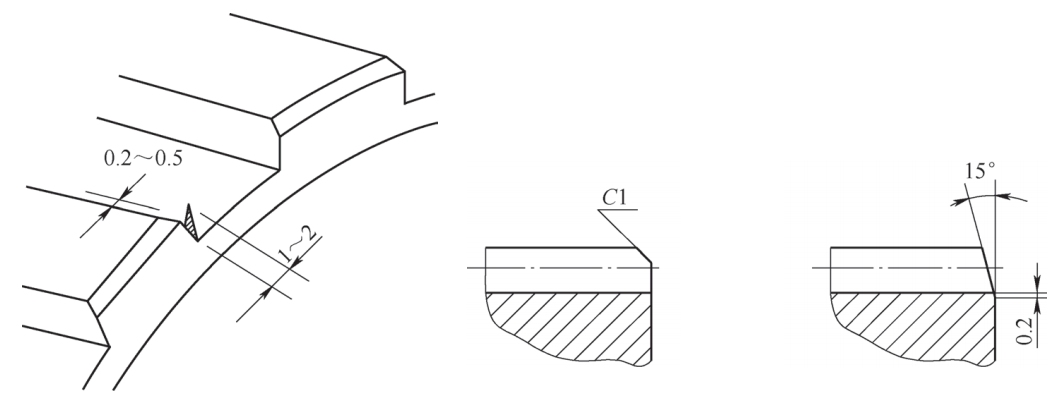

图5为齿轮端面。改进前,齿轮端面有1mm×45°的倒角,在制齿过程中,无论是滚齿还是插齿,出刀处均会产生很大的毛刺[3]。

a)齿轮 b)改进前 c)改进后

图5 齿轮端面

改进后,在齿轮端面有15°倒角,并且倒角的最小半径小于齿根圆半径0.2mm左右,这样齿轮刀具在出刀时,无论齿侧还是齿根,均会因有倒角而避免了产生大的毛刺,从而对毛刺的抑制效果大大提升。

结束语

在机械加工过程中,倒角扮演着重要角色,便于装配也利于抑制毛刺产生。但倒角又不是千篇一律、死板教条的。倒角的角度与大小,针对不同的零件、不同的加工方法会略有不同,这些都要在实践中不断地总结和应用。