针对影响大型薄板零件的加工变形关键因素进行分析,通过制定合理的加工工艺方案,结合大量工艺试验数据,在优选去应力工艺方法,设计专用的工装夹具、改进装夹方式,以及优化加工路径等方面采取工艺改善措施,有效解决了大型薄板零件加工变形控制难题,为满足产品设计要求提供了可行的工艺方案。

1 序言

当前大型电子设备中,越来越多地采用了盲插形式的安装机架,其中涉及的大型薄板零件结构也越来越多。大型薄板零件具有整体性好、结构紧凑和质量轻等优点,但是由于其刚性差、强度弱,加工过程受到加工应力、装夹条件及刀具运动轨迹等影响,极易变形,所以难以满足设计精度要求,后续应用时,会影响其装配精度,从而影响到盲插连接器的盲插精度和电性能。

为了满足模块盲插装配设计要求,必须控制安装机架中大型薄板零件的加工变形。大型薄板零件的加工精度主要通过机械加工来保证[1]。通过开展大型薄板件加工变形控制工艺研究,找到合理的工艺流程及方法,可提高大型薄板零件的加工精度,从而满足设计要求。

2 设计精度要求

图1为某典型的机架安装板零件,采用平板开放式的结构形式,材料为2A12硬铝,外形尺寸为744mm×174mm×11mm,大面积的壁厚集中在4mm,零件大面的平面度要求为0.3mm。该零件为典型的大型薄板零件,具有尺寸大、薄壁部位多、材料去除率高及精度要求高的特点,采用常规的加工工艺,大面平面度仅能达到0.8~1mm,无法满足要求。

图1 某典型的机架安装板零件

3 加工变形关键影响因素分析

影响大型薄板零件加工变形的因素较多,主要包括加工应力、装夹方式及刀具运动轨迹等。在对加工变形规律认识尚不十分明确的情况下,需对各因素进行分析,并针对各因素制定专门的优化验证方案。

3.1 加工应力的影响

当零件在没有任何外力作用而内部存在应力时,内应力是相互平衡的。在零件进行切削冷加工的过程中,切削力和切削热产生作用,工件表面硬化,并在表面层的金属中呈现内应力,应力层切除后,应力重新分布,会使此类薄壁零件产生扭曲变形[2]。此类零件常规的去应力工艺方法为低温热处理去应力,该工艺方法用时较长,同时会造成零件强度下降,不利于加工变形控制。

3.2 装夹方式的影响

在机械加工中,工件在开始加工前,为使工件不在切削力的作用下发生位移,需采取正确的压紧夹牢措施。在装夹过程会产生一定的装夹力,由于是外界施加的应力,在加工过程中无法充分释放,因此在撤去压紧装置时,可能会造成工件回弹变形。此类大型薄板零件常规的装夹方式为压板装夹,此种方式为多点分布式夹持,工件主要受轴向压紧力及部分水平径向力的作用[3]。由于作用点分散及变化,因此很难保证工件均匀受力,不利于加工变形控制。

3.3 刀具运动轨迹的影响

刀具运动轨迹(又称走刀路线或进给路线),是指加工过程中刀位点相对于工件的运动轨迹和方向[4]。为减小加工变形,在规划刀具路径时,应尽可能应用零件的未加工部分作为正在铣削部分的支撑,使切削过程处在刚性较佳的状态。此类零件常规采用从左至右的刀具运动轨迹进行加工,在最后部分加工时,零件未加工部分形成单侧支撑,不利于加工变形控制。

4 整体解决方案

依据以往的加工经验,为减小工件变形,设置适当的加工余量,采用“少量多次”的原则,分层粗、精加工,并在材料去除较多的工序后增加去应力工序,详细的工艺流程为:备料→粗刨→去应力→数控铣削粗加工→去应力→数控铣削精加工→精刨→钳加工→表面处理。

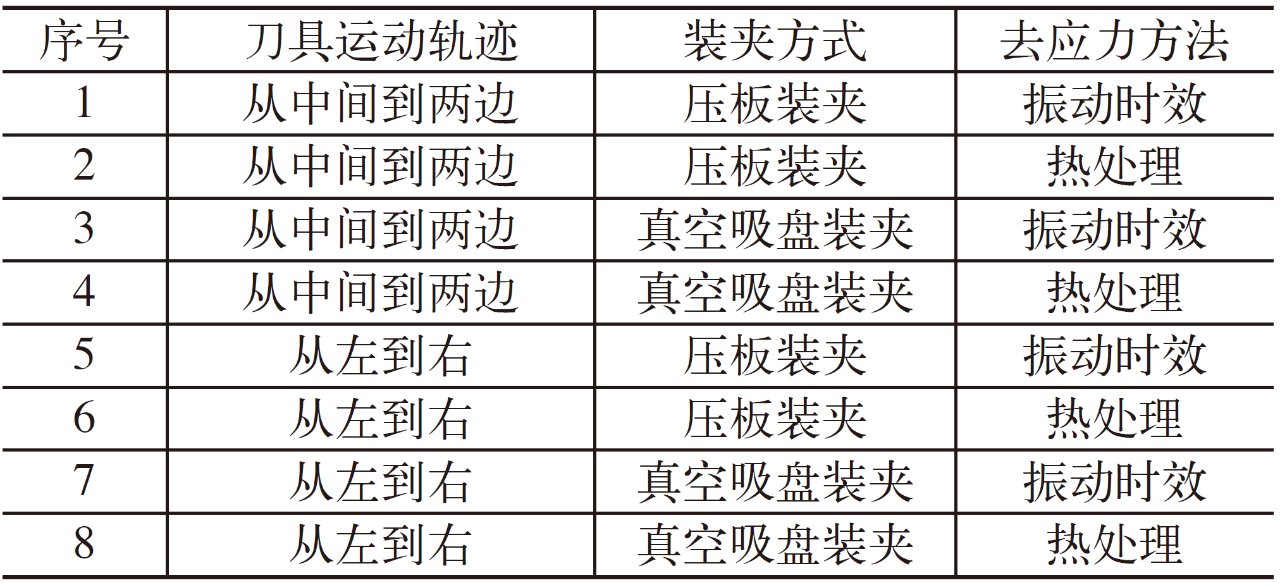

针对影响加工变形的关键因素,在具体的工艺方法选择方面,设计不同工艺类比试验方案,通过试验数据分析,优选出适用于该类大型薄板零件的加工变形控制工艺方法。试验内容包括去应力方法对比、装夹方式对比及刀具运动轨迹对比,3个方面组合形成8种具体的加工路线,每种加工路线设置2件工艺样件,共16件工艺样件开展试验,记录试验过程中工件大面平面度的变化数据并进行分析。详细的工艺试验方案见表1。

表1 工艺试验方案

5 工艺试验

5.1 去应力对比试验

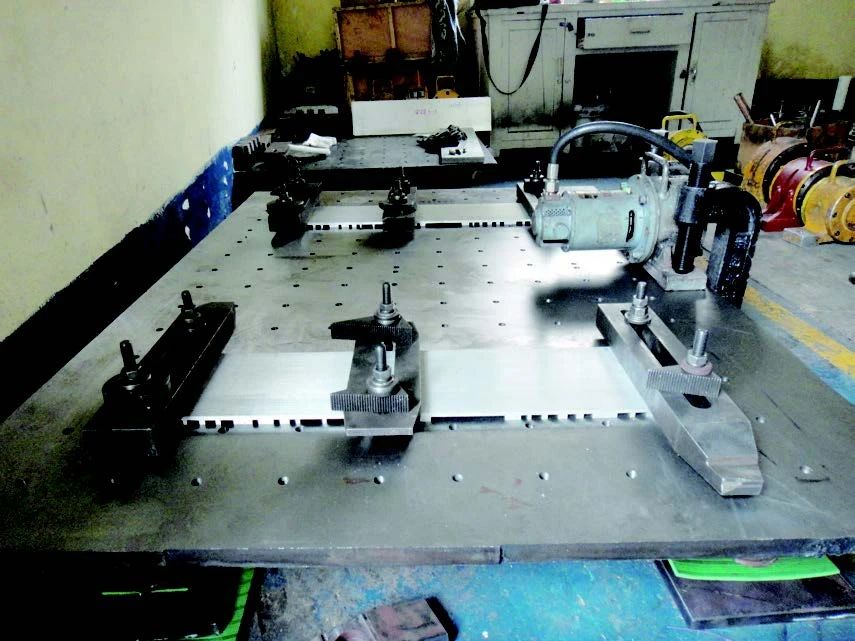

根据工艺方法确定16件工艺样件去应力的时机和方法,确定每件样件在粗刨及粗铣后需分别去应力,并在去应力后采用三坐标测量仪检测其平面度,记录数据进行分析。其中8件采用常规的热处理低温去应力方式,另外8件采用谐波振动时效去应力方式,如图2所示。

图2 振动时效去应力

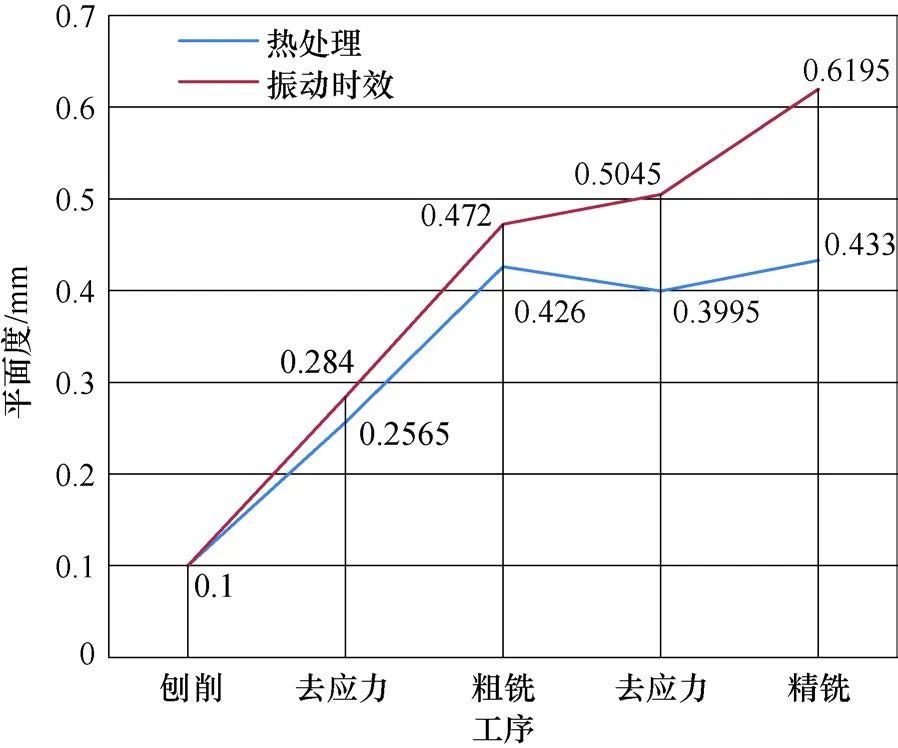

试验结果表明,粗刨后,两种不同的去应力方式,工件的平面度相差不大。粗铣后,采用谐波振动时效方式去应力的试验件,比采用热时效方式去应力的样件变形量更小,其样件的应力去除更充分、更均匀,加工变形控制效果更佳。其中一组去应力对比过程试验数据分析如图3所示。

图3 去应力对比过程试验数据分析

5.2 装夹方式对比试验

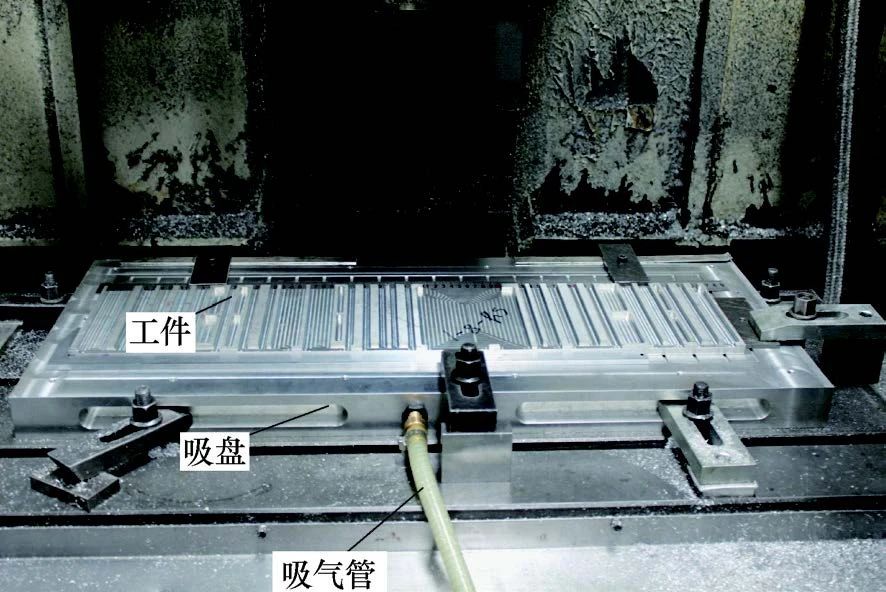

零件在数控铣削精铣加工时,对比真空吸盘装夹方式和传统的压板装夹方式,精铣工序后采用三坐标测量仪检测其平面度,记录数据进行分析。其中8件采用传统的压板装夹方式,另外8件设计专用的真空吸盘工装,采用真空吸盘装夹方式装夹,如图4所示。

图4 真空吸盘装夹

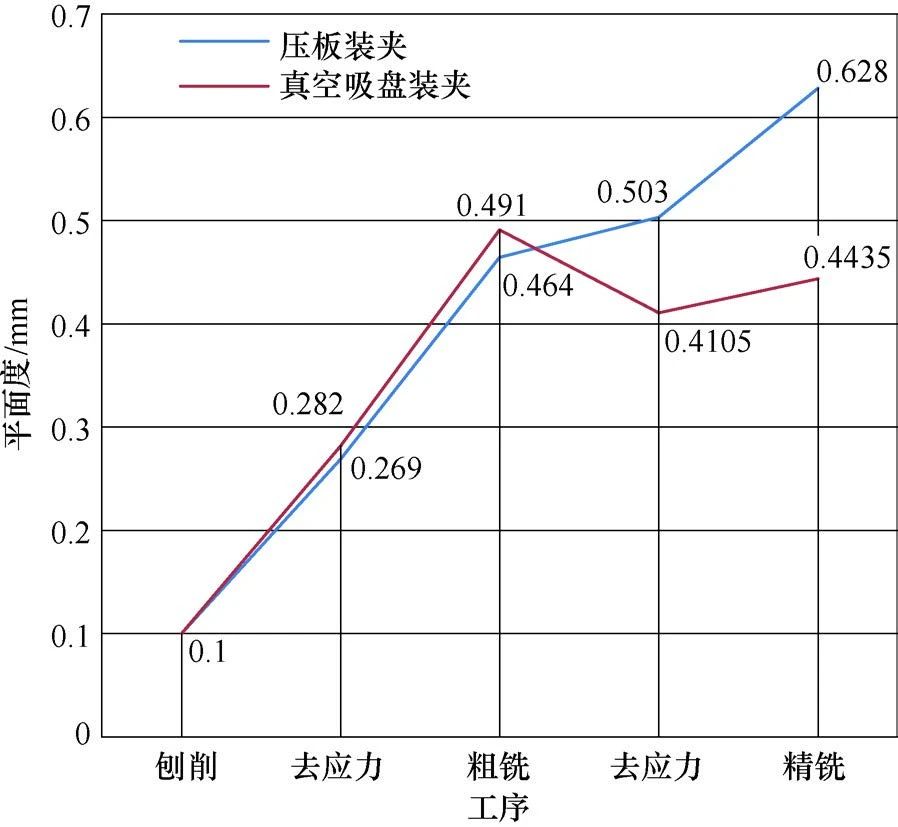

试验结果表明,粗铣去除大量材料后,在精铣时采用真空吸盘装夹方式,夹持力分布更加均匀,切削过程中更加不易产生振动,平面度控制效果更佳。其中一组装夹方式对比过程试验数据分析如图5所示。

图5 装夹方式对比过程试验数据分析

5.3 刀具运动轨迹对比试验

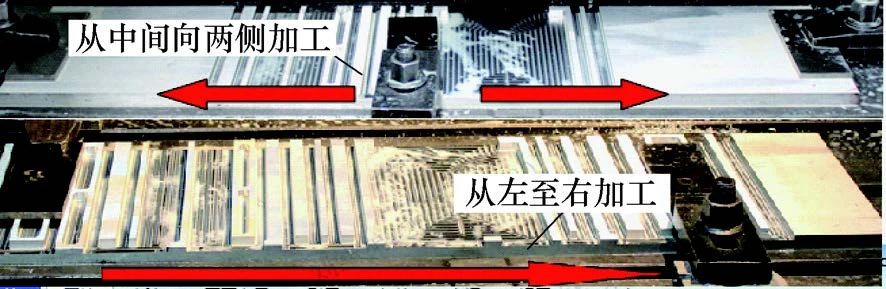

零件粗铣和精铣加工时,在加工参数和工艺方法完全一致的前提下,采用不同的刀具运动轨迹加工,用三坐标测量仪检测其平面度,记录数据进行分析。其中8件试验件的刀轨路径采用常规的从左至右的顺序加工,另外8件采用从中间到两端的顺序加工,刀具运动轨迹对比试验如图6所示。

图6 刀具运动轨迹对比试验

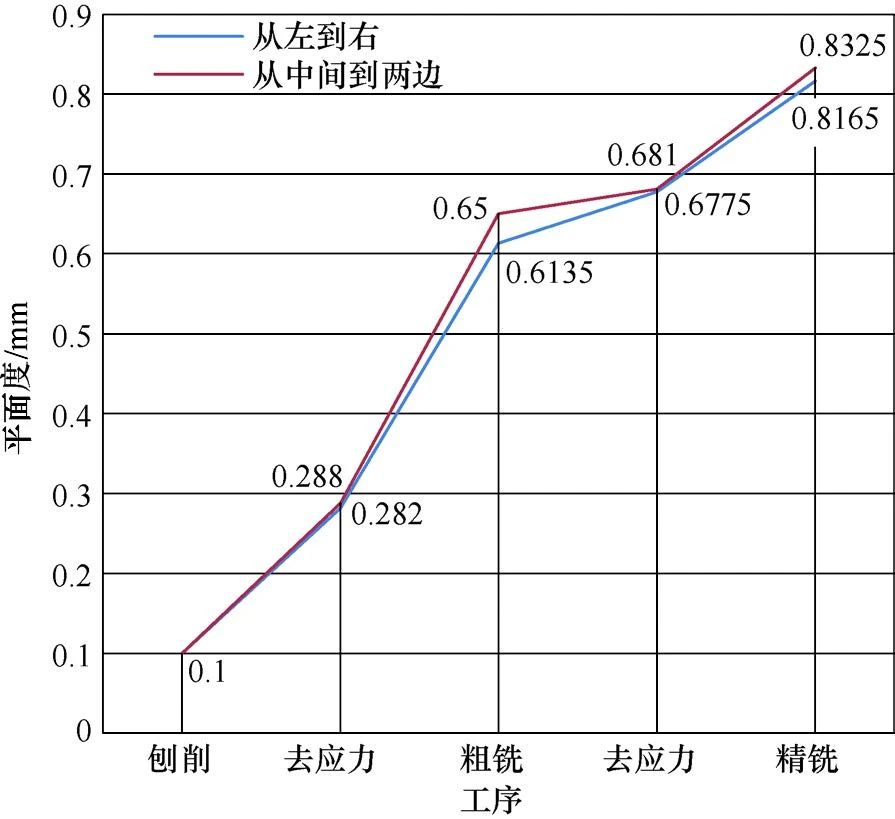

试验结果表明,采用两种不同刀具运动轨迹加工的工件,无论是数控铣削工序后检测的平面度值或者是曲线各阶段的斜率,其差别都并不明显,证明刀具运动轨迹的不同对此类零件加工变形的影响不大。其中一组刀具运动轨迹对比过程试验数据分析如图7所示。

图7 刀具运动轨迹对比过程试验数据分析

6 结束语

本文针对大型薄板零件的加工变形控制,开展关键影响因素分析,通过制定合理的加工方案及试验方案,进行有效的工艺试验,获得了大量的试验数据,为优选工艺方法提供了有力的支撑。工艺试验数据分析表明,在控制此类大型薄板零件加工变形方面,采用振动时效的工艺方法相比采用热处理时效的工艺方法效果更佳,采用真空吸盘的装夹方式相比采用压板的装夹方式效果更佳。将相关研究成果形成工艺规范,并应用到此类大型薄板零件的加工变形控制中。通过采用新的工艺方法,零件加工平面度可以较稳定地控制在0.2mm以内,满足设计精度要求。

工艺研究结果表明,改进后的加工工艺可有效提高零件的加工质量和加工效率,对大型薄板类零件的加工变形控制具有较好的借鉴意义。