1

镗削的定义

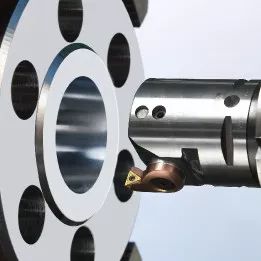

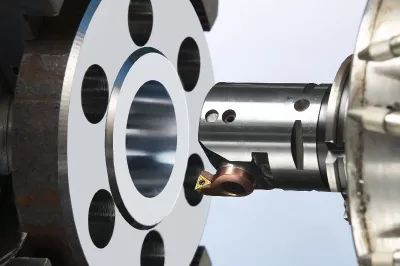

镗削 :是通过设备上的镗刀与工件间的相对运动,对工件加工表面进行切削,使一层金属被切离加工表面,并使加工表面获得一定的加工精度和表面粗糙度的切削过程

区别 :与其他孔加工工艺相比较,镗孔不受刀具尺寸的限制;且镗孔具有较强的误差修正能力,可以通过多次走刀来修正原粗孔轴线的误差,而且能使所镗孔与定位基准保持较高的位置精度.

2

镗刀的类型

类型 1.

刃数分类:单刃镗刀/双刃镗刀/多刃镗刀.

加工分类:通孔镗刀/盲孔镗刀/阶梯孔镗刀/断面镗刀.

结构分类:整体式/装配式/模块式.

类型 2.

单刃镗刀:整体式镗刀/焊接式镗刀/机夹式镗刀/可转位式镗刀.

双刃镗刀:固定式双刃镗刀/浮动式双刃镗刀

❶ 展开镗刀❷ 模块镗刀❸ 切槽镗刀

❹ 阶梯镗刀❺ 单刃镗刀❻ 整体镗刀

3

镗削的应用

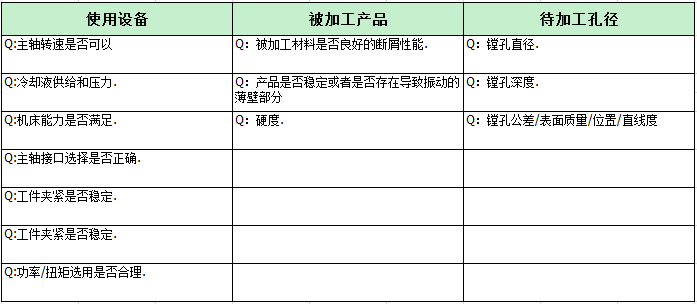

➤遇到问题我们首先可以从这几个方面考虑.

粗镗应用

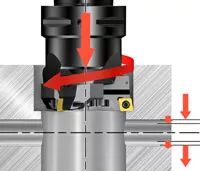

1.盲孔加工

在加工盲孔时,保证正确的排屑非常重要.

正确的切削参数是获得适当切屑形状的必要条件.

确保/检查切屑没有阻塞或磨损刀片.

冷却液压力和切削液流应足以使切屑排出

立式机床比卧式机床对有效排屑的要求更高.

2.断续切削

进行断续切削 (如交叉孔) 时,对刀片的切削条件提出了很高的要求.

选择韧性更高的材质.

稳定工况下,为了提高加工安全性,选择坚固的方形负前角基本形状刀片.

如果有多次断续,则降低切削参数.

3.夹砂铸铁

铸件中的夹砂会增加刀片的磨损。

选择韧性更高的材质.

降低切削参数.

为了提高加工安全性和尽可能减少磨损,选择坚固的方形负前角基本形状刀片.

PS:夹砂是指铸件上有砂夹杂.

4.气烧孔

气烧孔的局部区域可能硬化,由此将加重刀片的磨损.

选择韧性更高的材质.

降低切削参数.

为了提高加工安全性和尽可能减少磨损,选择坚固的方形负前角基本形状刀片.

精镗应用

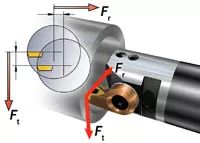

1.切削力

切削力会对产品的影响

当刀具处于切削状态时,切削力的切向和径向分量将试图使刀具偏离工件。切向元件将试图迫使工具向下并远离中心线。这样,刀具间隙角就会减小.

任何径向变形都意味着切削深度和切屑厚度减小,从而导致振动倾向.

2.平衡力

平衡力对于加工的影响

由非对称工具或大行程引起的不平衡,产生一种作用于镗刀上的力。

在大多数应用中,由不平衡产生的力与切削力相比可以忽略不计。

在高转速下,不平衡可能会导致振动,会影响孔的加工质量

注:以下为整理现场加工图片,统一汇总列出,供大家学习.

4

镗孔案例

4.1刀片磨损

在镗削加工中,刀具连续切削,易出现磨损和破损现象,降低孔加工的尺寸精度,使表面粗糙度值增大;同时,微调进给单元标定出现异常,导致调整误差使加工孔径出现偏差甚至引发产品质量事故.

4.2表面质量

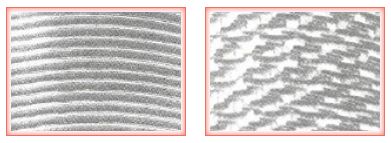

镗削已加工表面的鱼鳞状或螺纹状切纹,是比较常见的表面质量现象.

左图:主要因为镗削的进给和钻速不匹配造成.

右图:主要因镗削加工的刚性振动及刀具磨损造成.

Q:镗刀加工时,主轴定位如何使用?

A:①利用百分表测量装置找正定位这种方法,必须先用百分表定心器或定位心轴,将工件上的基准孔坐标定出来,然后根据基准孔坐标,定出主轴的坐标位置。其特点是精度较高,操作较方便。

②利用检验棒找正定位此种方法的特点是找正定位精度低,找正费时。但这种定位方法可直接找正镗床主轴与起始孔的坐标位置。

③利用孔的分界面拢正定位这种方法的特点是可用于分离式箱体孔系的镗削加工。缺点是辅助时间较长。

④利用样板找正定位此种方法的特点是样板结构简单,无需复杂的调整。但样板易变形,而且当工件需要加工几个不同面上的孔系时,需要几块样板,找正和定位精度也较低。