01

序言

细长管类零件直径小、壁厚薄,长径比和孔径比都比较大。由于悬伸长、刚性差,加工时容易出现振颤,进而造成管类零件的变形和松动,致使刀具损坏或寿命降低,且加工效率低,表面质量差,产品质量不易保证,甚至出现零件报废等诸多问题。

02

零件分析

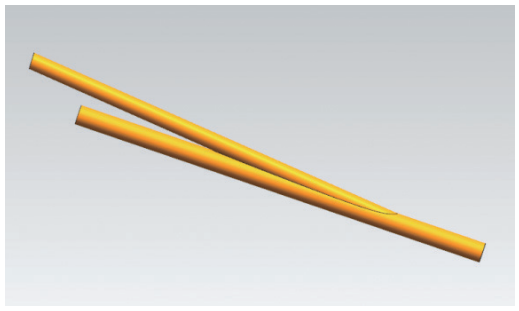

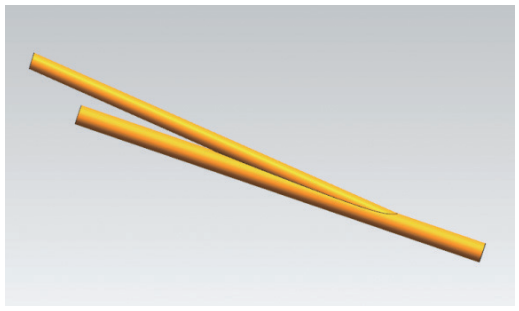

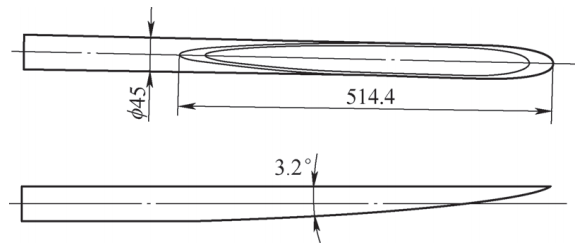

图1所示架体组焊零件加工批量大,其形状为细长杆,最小加工角度为3°,直径40mm,壁厚为3mm,长径比达到25,刚性差,加工时容易出现振动,造成刀具损坏,如何装夹加工成了难题。若按常规方法加工装夹,则零件加工面悬伸出装夹范围过长,加工时引起振动,斜弧面尖角都被扳掉,造成刀具损坏,加工效率低,甚至引发零件报废、操作人员受伤等事故,需要制定合理的装夹方式来解决这些问题。

a)管件连接示意

b)零件弧面结构及尺寸

图1 架体组焊零件

03

原加工方法

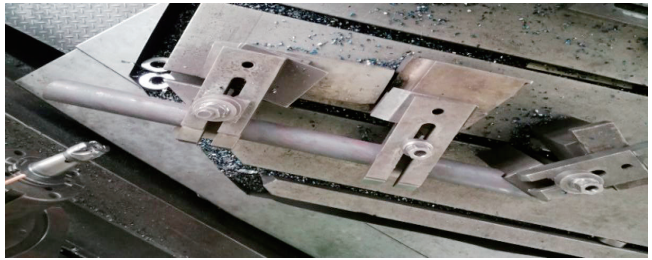

原加工方法装夹如图2所示。用压板压住零件不加工位置,带斜度部分伸出工作台,用刀具分层铣削,零件振动严重,每层切削深度为0.2mm,到最后切削深度为0.05mm,加工效率低,零件表面质量差[1]。

a)装夹示意

b)实际加工装夹

图2 原加工方法装夹

04

工装改进

在工装方面进行如下改进。

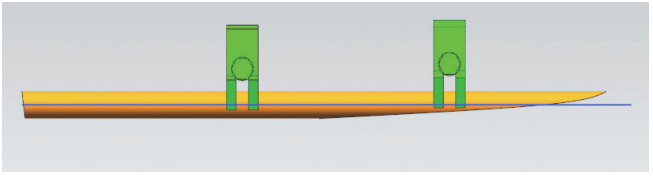

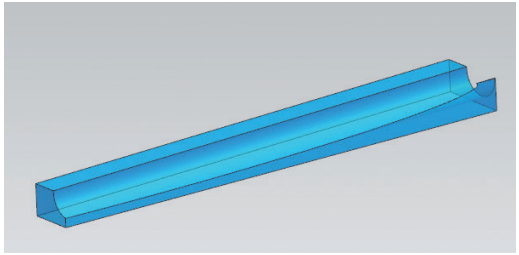

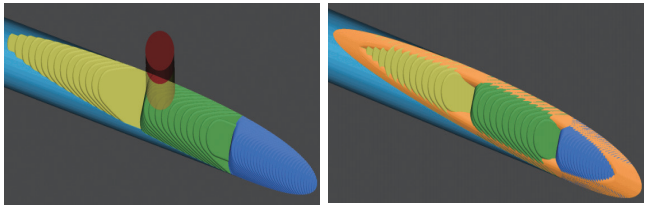

1)合理设计工装,使工装与零件合为一体。改进后的工装如图3所示。第一次加工时,将零件和工装一体加工,把工装多余的部分去除掉,避免在正常加工时刀具与工装发生碰撞,并且让工装与零件最大面积地接触,达到包裹的目的,使零件的刚性达到最佳状态。

图3 改进后的工装

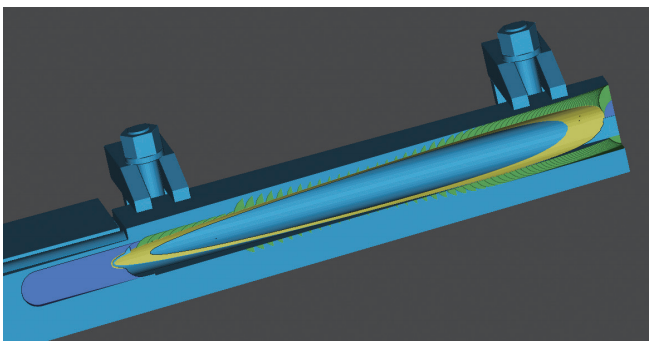

2)工装加工成形后,优化加工程序,只对零件进行加工,工装设置为干涉面,选择合适的刀具和切削参数,使加工过程一气呵成,避免了在加工过程中为了达到更好的刚性而调整压板、挪动垫铁等繁琐工作。

3)工装盖板如图4所示,选用铝材料来加工,减轻质量以减小劳动强度,中间加工为圆弧状,可以与零件紧密地贴合,提高加工稳定性[2]。加工效果如图5所示。

图4 工装盖板

图5 加工效果

05

刀具改进

(1)原来选用的刀具 由于零件悬伸过长,所以选用直径较小、切削刃锋利的φ32mm镶齿铣刀,刀具前角约5°,刃倾角为3°,主偏角为90°,侧隙角为0°。选用较小的切削深度,并且采用分段切削的方法,可以起到有效保护刀具的作用,但刀具刀尖部分相对较薄,加工时还是容易崩刃。

(2)现在选用的刀具 选用φ32mm高速铣刀,刀具前角为1°~2°,刃倾角为0°,主偏角约120°,侧隙角为30°。加工时产生一个下压的切削力,切削速度快,能够很好地起到防颤的效果,并且刀片厚实,抗振性很好[3]。

加工刀具对比如图6所示。

a)直角镶尺铣刀 b)高速铣刀

图6 加工刀具对比

06

加工方法改进

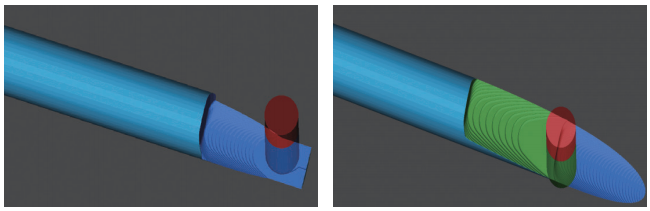

采用分段加工(见图7)的策略,先从零件刚性最差的末端开始加工,加工分成三段,逐步向左完成加工,每次切削深度为1mm[4]。

a)第一段加工 b)第二段加工

c)第三段加工 d)轮廓精加工

图7 分段加工

07

加工效果分析

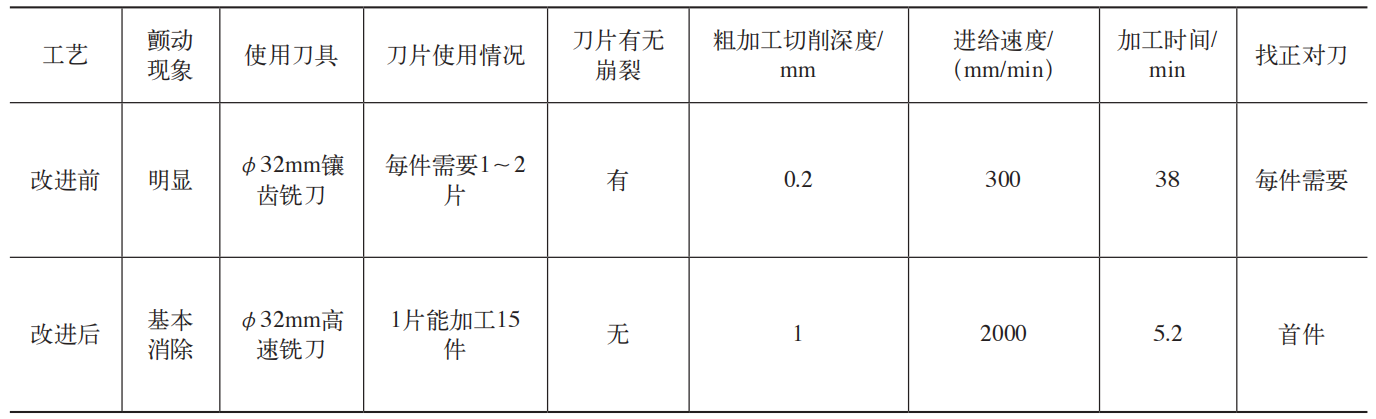

改进前后工艺及加工效果对比见表1。

由表1可以看出,通过使用工装,选用带斜角的高速铣刀进行粗加工,使切削力变为一个下压的力,不会拉动工件产生振动,零件的尖角很好地保留,完全符合技术要求。零件表面质量得到很大提升,加工效率提升6倍多,每件刀具加工成本节约200多元。

表1 改进前后工艺及加工效果对比

08

创新点与技术总结

1)改进工装及加工方法。巧妙设计专用工装。加工时,使工装和零件紧密贴合、融为一体,即把工装也设置为加工零件,与零件一起加工,加工完后,可以更好地包裹零件,增强零件的刚性,基本消除了细长管加工中的颤动现象。

2)优化加工程序,将工装设置为干涉面,使零件斜弧面加工过程一气呵成,避免了调整压板、挪动垫铁等繁琐辅助工作。

3)优化刀具及加工参数,改进加工方法,加工效率提升6倍以上,降低了生产成本。

09

结束语

本文介绍一种细长管大角度斜弧面加工方法,针对加工过程中的零件振颤和刀具损坏情况进行工艺分析,通过工装改进、参数优化,刀具重新优化配置,加工时,使工装和零件紧密贴合、融为一体,消除了细长管长斜弧面加工中的颤动现象,提高了加工效率,刀具寿命也得到大幅提升,取得了很好的经济效益,已在公司相似产品中进行推广应用。