1 序言

在大力发展先进制造业、改造提升传统产业的发展趋势下,机械零部件结构必然会朝更加复杂、精度更高的方向发展。异形螺纹在起重设备、船舶、航空航天等行业零件联接中都广泛使用,加工该类螺纹,传统采用成形刀或手工编制宏程序来完成。成形刀因切削力大,对操作人员技能要求高,加工表面粗糙度差等原因并不适合加工大导程或精度高的异形螺纹,同时在质量上也难以进行有效地控制。使用手工编制宏程序的方法在精度上较成形刀有较大提升,但其特点是运用数学几何公式指令来控制刀具的加工路径,但编制宏程序的难度较大,对程序编制人员技术文化水平要求较高,需要将螺纹截面数据转化成具有复杂逻辑判断的数控加工程序,由于出错概率较大,因此无法广泛应用。针对以上不足,通过积极探索和大胆创新,成功开发了一种使用CAM软件车削异形螺纹的方法。

2 技术分析及难点

2.1 异形螺纹牙形的分析

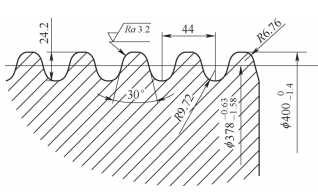

梯形圆螺纹(见图1)螺距为44mm,牙形高度为0.55P=24.2mm,螺纹大径400mm,牙顶圆弧R1=6.76mm,底部圆弧R2=9.72mm,其牙形角和圆螺纹、梯形螺纹相同,均为30°,螺纹接触高度介于圆螺纹和梯形螺纹之间。在加工编程时,需用刀具圆弧逼近零件轮廓的节点计算,让刀具圆弧去拟合工件的外形曲线,如用传统宏程序编制必须用函数公式计算出每段圆弧的半径及圆心、起始点和结束点的坐标值。

图1 梯形圆螺纹示意

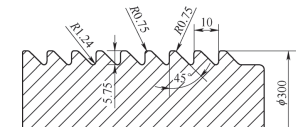

锯齿形螺纹(见图2)螺距为10mm,牙形高度为0.575P=5.75mm,螺纹大径300mm,牙顶圆弧R1=0.75mm,底部圆弧R2=1.24mm,该螺纹旋合后,大径无间隙便于对中,牙形角为45°,兼有矩形螺纹传动效率高和梯形螺纹牙形螺纹牙根强度高的特点,是用于单向受力的传动螺纹。

图2 锯齿形螺纹示意

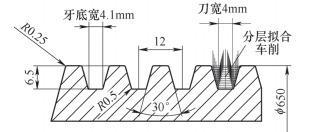

大导程螺纹加工时需要采用先分层拟合再逐步车削的方法,梯形螺纹(见图3)可直观展现出此加工方法,将牙槽深度进行分层,刀具通过程序控制改变螺纹循环的切削起点,逐层加工,使刀具背吃刀量减少,在切削过程中螺纹刀有一侧切削刃沿牙形截面进行分层切削,具有排屑顺畅和加工余量均匀的特点。

图3 梯形螺纹分层车削示意

2.2 加工刀具设计

(1)刀具选择 螺纹加工的效率和表面质量取决于螺纹刀规格选择是否合理,加工常规的三角螺纹和梯形螺纹会选用螺纹成形刀,以上螺纹由于导程大、牙形深,切削量比普通螺纹大得多。如采用普通螺纹加工方法,选择大刀具加工,大螺距异形螺纹由于螺纹的升角相对于较大工件与机床需要承受巨大相互作用力,从而容易导致工件变形及增加机床传动部件磨损,因此普通加工方法既难以满足螺纹精度要求,也会减少机床寿命。选用刀具沿着螺纹轮廓线依次分层进刀,这样就会显著降低切削阻力。一般选用螺纹刀会考虑以下几点。

1)待加工螺纹牙形与刀具形状的匹配性。

2)刀具宽度和R 角需小于螺纹牙底最小截面尺寸。

3)刀片材质是否能满足被切削材料的加工性能。

4)刀具能否与螺纹截面形状建立便捷的运算逻辑关系。

(2)走刀路线设计 走刀路线是指数控车床加工过程中刀具相对于被加工工件的运动轨迹,由于走刀轨迹的优劣与零件的加工精度和表面质量密切相关,因此它的设计合理性非常重要。虽然减小步距的方法,可以在一定程度上提高表面粗糙度和精度,但这样会使加工时间延长,加工效率降低。为了兼顾精度和效率,刀具可以用不同的进给方式加工工件,它对切屑形状、刀具磨损和螺纹质量具有不同的影响,应根据机床、工件材料、刀片槽形和螺距确定进给方法。目前常用的有3种进给法:侧向进给法、径向进给法和交替进给法。确定走刀路线一般有以下原则。

1)选用合适的切削步距保证零件加工精度。

2)缩短走刀路径,减少多余的抬刀时间。

3)方便数值计算,降低编程难度,易于检查错点。

4)控制程序段数,减轻机床读取负担。

2.3 异形螺纹加工程序设计

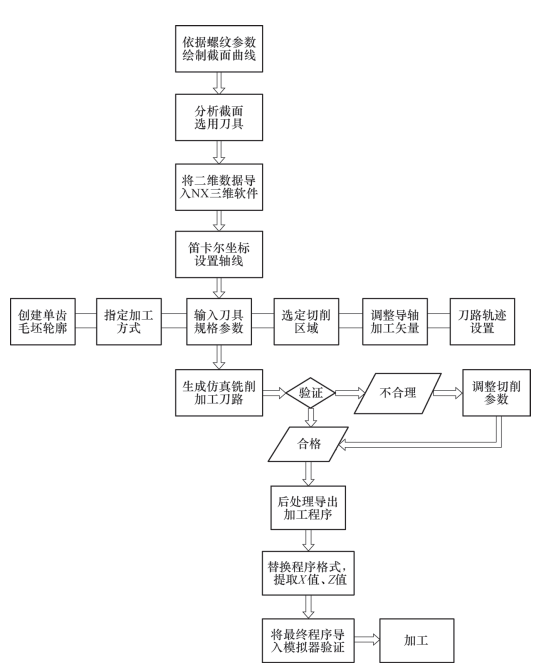

异型截面螺纹有各式各样的牙形,为了得到良好的螺纹质量,使用现代化的切削刀具和科学的走刀路线来加工螺纹是有效可靠的工艺保证。异形螺纹基本为大螺距曲面螺纹,刀具对工件产生的切削力不易掌握。加工刀具一般为带R 圆弧槽刀。主体思路是利用NX三维软件铣削编程功能采集异形螺纹截面坐标点位,并通过科学的替换和验证最终获得车削加工的程序。异形螺纹程序开发流程如图4所示。

图4 异形螺纹程序开发流程

3 开发实施过程

使用该方案开发的螺纹程序已成功加工了上述所提到的梯形螺纹、锯齿形螺纹和梯形圆螺纹等。需要说明的是,该方法同样适用于加工矩形螺纹和圆锥螺纹(抛物线、双曲线)等,下面所剖析的是TY400X44梯形圆螺纹加工程序制作方法。

3.1 确定螺纹截面

TY400X44螺纹(见图5)螺距为44mm,牙形高度为0.55P=24.2mm,螺纹大径400mm,牙顶圆弧R1=6.76mm,底部圆弧R2=9.72mm,螺纹中径公差为 。根据GB/T 10051.5-2010标准得到理论轮廓截面数据,并使用CAD按1∶1绘制。在加工编程时需用圆弧逼近零件轮廓的节点计算,让刀具圆弧去拟合螺纹的外形曲面切削,来保证表面粗糙度值Ra=3.2μm和螺纹公差。

。根据GB/T 10051.5-2010标准得到理论轮廓截面数据,并使用CAD按1∶1绘制。在加工编程时需用圆弧逼近零件轮廓的节点计算,让刀具圆弧去拟合螺纹的外形曲面切削,来保证表面粗糙度值Ra=3.2μm和螺纹公差。

图5 TY400X44螺纹基本截面

3.2 分析截面选用刀具

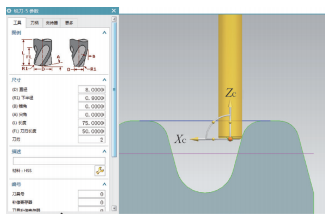

选用8mm宽槽刀沿着螺纹轮廓线依次分层进刀,如图6所示,这样会显著降低切削阻力。使用CAM编程选用螺纹刀需要保证以下几点:①刀头的排屑槽须顺畅。②刀具宽度和R角需小于螺纹牙底最小截面尺寸。③刀片材质是否能满足被切削材料的加工性能。④软件刀具库参数与实际螺纹刀相匹配。

图6 刀具与螺纹牙形分析

3.3 二维数据导入NX三维软件

经过确认无误的二维轮廓需要转换成三维模型,具体操作如下。

打开NX软件点击:文件→导入→dxf/dwg→选择你要导入的dxf或dwg文件(默认导入的是英制单位,点击修改设置可改为公制单位)→确定。

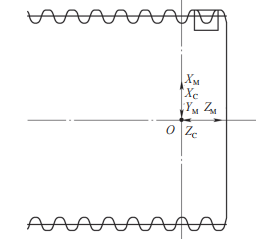

3.4 笛卡尔坐标设置

螺纹在数控机床上加工一般都会将X零点设到理论轴线上,Z值起刀点会至少空开一个螺距,在三维软件里就需要事先将原始坐标系设置在理论(红色)轴线上,然后将XM +朝向螺纹外圆,ZM +朝向螺纹端面,如图7所示。

图7 坐标系设置

进入加工模块还需要设置加工坐标系,一般为了操作方便会将XM、ZM零点与Xc、Zc坐标原点重合。Y值在车床坐标系中是不存在的,它存在于笛卡尔坐标系中。后续运用铣削螺纹截面功能会用到,但最终在程序转换成车削加工过程中会被省略掉。

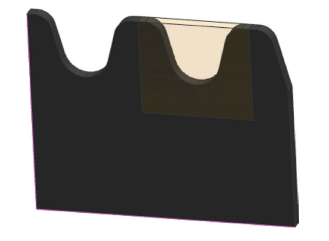

3.5 制作铣削加工刀路

(1)创建单齿毛坯轮廓[1] 在创建模型操作后续加工设置中只需要一个齿的曲面数据即可,如果将螺纹全部设置成实体模型,会对后续生成刀路产生多余的计算时间,影响生成效率。操作步骤为:进入草图→绘制拉伸区域线框→选择拉伸命令→选中需拉伸轮廓→拉伸厚度5mm→确认。创建模型如图8所示。

图8 创建模型

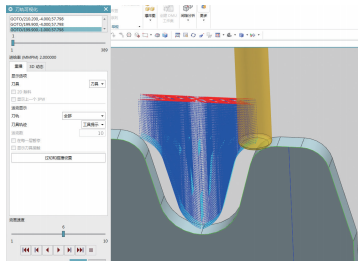

(2)指定加工方式[2] 进入加工应用模块,它可以提供互交式编程和后处理等功能。此加工方案主要思路是运用NX强大的铣削功能生成的刀路轨迹转换成车削加工程序来完成异形螺纹的加工。选定的加工方式为 Mill contour子工序,子类型为CAVITY_MILL(型腔铣),这种加工方式主要运用在粗加工时,可以设定待加工区域的毛坯形状,通过移除垂直于固定刀轴的平面切削层中的材料,对轮廓形状进行粗加工。由于其可以精准控制刀具规律和清晰地分层铣削,因此特别适合用作大导程异形螺纹的粗车刀路程序。

(3)输入刀具规格参数 将选用好的刀具规格输入在参数表中,此次确定的粗车刀具为8mm槽刀,刀尖两侧有R=0.8mm的圆弧角可以提高在长时间的螺纹粗车时的使用寿命并提供良好的切屑控制。

(4)选定切削区域 在创建的数模中选取需要加工单个齿的曲面轮廓。进入草图界面画出需要修剪的图框,数模拉伸厚度为5mm,修剪框宽度设定为3mm,目的是在加工时可以用修剪边界命令修剪出轮廓清晰分明的刀路。为了增加生成程序的精度,还需要将切削参数里的内外公差选项设置成0.01mm。

(5)调整刀轴加工矢量 因为在铣削加工方式中通常默认的加工矢量为Z+,而在车床中螺纹截面法向是X 轴,轴向为Z 轴,所以必须将刀轴加工矢量调整为X+,这跟笛卡尔坐标设置的意图一致,即为了方便生成程序的X值和Z值可直接用于车床加工坐标系。

(6)刀路轨迹设置[3] 这项设置是制作铣削加工刀路中最关键的一项,通过这里的参数设置,可以确定进刀方式、步距、层深及余量控制等。将最大步距设置为恒定6mm,切削模式为单向,每刀公共切削深度为0.1mm,设置部件的侧面余量与地面余量均为0.2mm。

3.6 生成仿真铣削刀路

经过前面一系列的准备后在操作模块生成仿真刀路,如图9所示,通过刀轨可视化界面来验证刀路是否合格,进入3D可视化模拟加工观察切削顺序和下刀路径的逻辑性。如果验证中发现刀路的轨迹和切削的参数不合理应再次进行调整。

图9 仿真铣削刀路

3.7 后处理导出程序

把确认好的刀路导出为加工程序,由于使用的加工车床系统是西门子 SINUMERIK 840D sl ,所以需要西门子840D的后处理来导出程序。一般程序头使用数控G代码指令来定义刀具尺寸、起始加工坐标及转速走刀等基本指令,程序后面是走刀路径的坐标和快速退刀等。

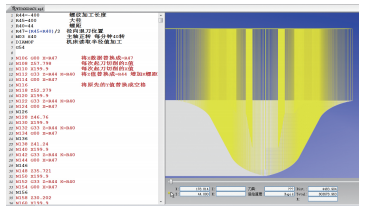

3.8 替换程序格式和验证

因为生成的是铣床加工程序,并不能运用于数控车床的加工,所以需要将程序中的G代码替换掉,使程序适用于车床加工。具体操作步骤如下。螺纹程序替换与验证如图10所示

图10 螺纹程序替换与验证

1)程序头增加循环赋值[4],包括螺纹的加工长度R44、螺纹大径R45、螺距R4、径向退刀位置R47、主轴转速和机床半径读取转换等。

2)将G00快速抬刀值替换成X=R47。

3)将Y值去程替换成 G33 Z=R44 K=R40。完成螺纹车削的指令。

4)把Y值回程替换成空格。

替换操作结束后使用模拟器对螺纹程序进行试切来验证。由于此螺纹程序制作方法是首次研制,需要实际加工试件来验证。在设备DVT160数控立式车床试车削螺纹(见图11),验证了此加工方法安全可靠。

图11 螺纹试切

以上介绍的是螺纹粗车程序生产方法,实际加工还需要将软件参数的余量设置调整为精车刀路,对螺纹进行精车。

4 研制过程创新点分析

在开发过程中主要围绕刀具与异形截面的坐标点拟合来进行剖析。有以下几个创新点。

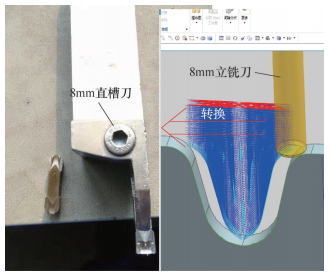

4.1 刀具转换思路

传统异形螺纹会使用仿形刀具来加工,这样加工效率低、出错率高及质量不稳定。本方案中运用软件设置立铣刀转换成直槽刀来完成刀具创新。立铣刀的直径为8mm,底部刃口R=0.8mm,与螺纹槽刀宽度和R角一致,如图12所示。这样就可以方便的将NX生成铣削坐标点位转换成车削坐标点位。操作过程中只需要考虑刀具的宽度和 R 角能否满足牙底最小截面尺寸,不需要花时间人工分析复杂的逻辑运算关系。

图12 刀具转换

4.2 坐标轴转换

由于软件生成的是铣削刀路,程序中必然会存在Y 值,然而实际螺纹车削加工不需要Y 值,因此需要在设置铣削操作时预先将笛卡尔加工坐标系的X+朝螺纹径向;Z 轴原点设置在轴线上;Y 轴朝平面法向;切削方向设置中把默认的刀轴Z+向改为X 轴正方向。这样生成的加工程序就能和实际车削坐标轴一致。

4.3 程序格式转换

由于生成的是铣床加工程序,并不能运用于数控车床的加工,因此需要将程序中的G代码替换掉使程序适用于车床可以加工的程序。首先需要增加程序头以增加循环赋值,包括螺纹的加工长度R44、螺纹大径R45、螺距R40、径向退刀位置R47、主轴转速及增加机床半径读取转换(DIAMOF)命令。将G00快速抬刀值替换成X=R47,这样螺纹每次X方向退刀位置都可以固定的空开一个螺距值。将铣削的Y值替换成 G33 Z=R44 K=R40,这是每次螺纹刀固定为一个起刀点后执行的一步螺纹车削命令,赋值R44代表着螺纹车削长度。按照自动生成的起始坐标点X 值、Z 值循环的加工,一直到螺纹加工结束。

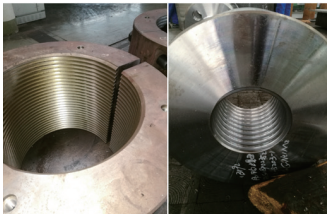

5 结束语

通过以上介绍的螺纹程序开发方案成功地加工出了吊钩梯形圆螺纹(见图13)、多头梯形螺纹(见图14)和锯齿形螺纹(见图15)。我公司目前生产的螺纹规格以梯形圆螺纹居多,锯齿形螺纹和梯形螺纹其次,本次开发的程序同样适用于其他各类圆弧、曲面无法计算的不规则截面的异形螺纹。依靠强大的CAM辅助制造生成坐标点位,不需要复杂的计算逻辑关系,只需简便的操作即可实现对异型螺纹编程加工。通过生产加工优化后可以充分发挥其加工效率快、产品精度高和品质稳定的优势,为今后的智能化制造业发展提供了新的思路。

图13 吊钩梯形圆螺纹

图14 多头梯形螺纹

图15 锯齿形螺纹